- 871.00 KB

- 2022-04-29 14:10:38 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'西南石油大学学生毕业设计(论文)任务书二00八年二月一日

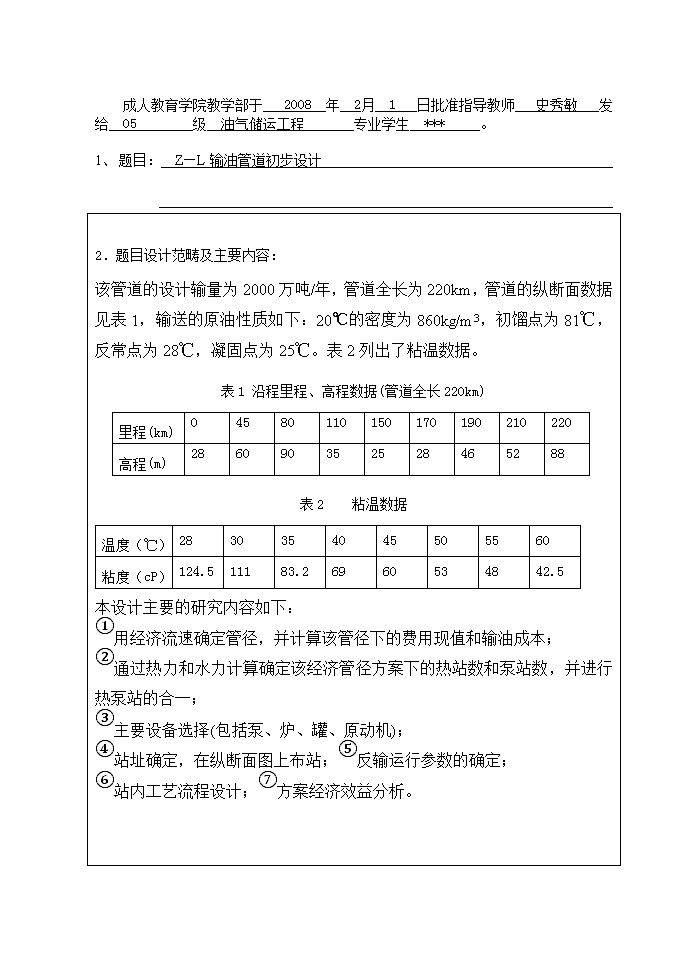

成人教育学院教学部于2008年2月1日批准指导教师史秀敏发给05级油气储运工程专业学生***。1、题目:Z—L输油管道初步设计2.题目设计范畴及主要内容:该管道的设计输量为2000万吨/年,管道全长为220km,管道的纵断面数据见表1,输送的原油性质如下:20℃的密度为860kg/m3,初馏点为81℃,反常点为28℃,凝固点为25℃。表2列出了粘温数据。表1沿程里程、高程数据(管道全长220km)里程(km)04580110150170190210220高程(m)286090352528465288表2粘温数据温度(℃)2830354045505560粘度(cP)124.511183.26960534842.5本设计主要的研究内容如下:①用经济流速确定管径,并计算该管径下的费用现值和输油成本;②通过热力和水力计算确定该经济管径方案下的热站数和泵站数,并进行热泵站的合一;③主要设备选择(包括泵、炉、罐、原动机);④站址确定,在纵断面图上布站;⑤反输运行参数的确定;⑥站内工艺流程设计;⑦方案经济效益分析。

3.设计方案及研究要求:本次设计的题目是输油管道工艺的初步设计。长输管道的投资巨大,需在长期的时间内保持在其经济输量范围内,才有明显的经济效益。所以选择合适的路线走向,合理确定建设规模,选择正确的站址,对于节省投资和运行费用,以及安全环保都有很重要的意义。长距离输油管道由输油站和线路组成。故设计的主要内容也主要关于这两部分:1、通过选线和管道路线的勘查,收集基本的设计参数。2、工艺计算部分,具体包括:(1)根据导师给的原始数据,确定进出站油温,并由此确定经济管径,其中经济管径的确定方法最经常用的有输油成本法和费用现值法。(2)通过热力和水力计算及流态的判断,泵站数的确定,最终进行站址的确定,其中按最小输量确定热站数,按最大输量确定泵站数。(3)校核计算。包括热力、水力校核,压力越站校核,热力越站校核,动静水压力校核,反输校核,全越站校核等。(4)工艺流程设计,其原则是满足各个输油生产环节的需要,中间热泵站工艺流程应与输油方式相适应,便于事故的处理和检修,节约,和能促进新技术新设备的采用。4、安排任务日期:2008年2月1日;预计完成任务日期2008年4月30日;学生实际完成全部设计(论文)日期:2008年4月30日。指导教师:学生签名:

西南石油大学学生毕业设计(论文)开题报告设计题目:Z-L输油管道初步设计学生姓名:***学生学号:院(系):成人教育学院专业年级:指导教师:史秀敏2008年2月1日

选题来源:长输原油输油管道初步设计题目:Z-L输油管道初步设计选题背景及理由:长距离输油管道初步设计是根据设计任务书的要求,结合实际条件所做的工程具体实施方案。由工艺计算来确定管道的总体方案的主要参数:管径,泵站数,热站数,及其位置等。本设计主要内容包括:由经济流速确定经济管径,确定所使用管材,由最小输量确定其热站数,最大输量确定其泵站数,并校合各进出站压力和沿线的压力分布是否满足要求,并为管道采用的控制和保护措施提供设计参数,提出调整,控制运行参数的措施。在管道的运行过程中要根据输送条件的变化,进行热力,水力计算。合理确定各站的温度,压力等运行参数。计算各个输量下的运行参数等等。主要参考文献:[1]GB/T50253-2003,输油管道工程设计规范.[2]杨筱蘅,张国忠.输油管道设计与管理.第一版.山东东营:石油大学出版社,2005:15-160.[3]GB/T500074-2002.石油库设计规范.[4]张国忠.长输管道设计中的壁厚选择.油气储运.1993:12.

论文框架:第一章前言第二章工艺设计说明书1、工程概况;2、基本参数的选取;2、参数的选取;4、工艺计算说明;5、确定加热站及泵站数;6、校核计算说明;7、站内工艺流程的设计;8、主要设备的选择第三章工艺设计计算书1、经济流速确定管径;2、热力计算与确定热站数;3、确定站址;4、反输量的确定;5、设备选取及管线校核;6、开炉开泵方案;第四章结论致谢参考文献

拟完成论文进度安排:(一稿、二稿、三稿、定稿)(1)2月初开始任务书和开题报告的编写,并阐明设计原则和设计任务,在2月末完成热站数和泵站数的确定以及工艺流程的说明。指导教师定期对学生进行辅导;(2)3月份开始工艺设计计算书的编写,并确定不同输量下的布站方案和开炉开泵方案,期间指导教师进行中期检查;(3)4月中旬完成全部计算,经指导教师检查审批后做最终定稿。指导教师意见:该学员积极上进、态度认真、虚心好学,编写论文时充分利用各类参考文献,将自己所学的理论知识与实际工作经验完好结合;语言组织很好,层次清晰,论文内容阐述顺畅明了,计算准确无误。经审核,可以进行答辩。

西南石油大学毕业设计(论文)Z-L输油管道初步设计学生姓名:***学号:专业班级:指导教师:史秀敏2008年4月30

摘要本管线设计最大设计年输量为2000万吨。管道全长220km,所经地段地势较为平坦,高程在28~88m之间。经过计算,不存在翻越点。全线均采用“从泵到泵”的密闭输送方式以及先炉后泵流程。本设计根据经济流速来确定管径,选为Φ813×10.3,管材选择无缝钢管,钢号Q345,最低屈服强度为325MPa。经过热力和水力计算,确定了所需的热站和泵站数,考虑到运行管理的方便,热泵站的合一。本设计中遵循在满足各种条件的情况下,工艺流程尽可能的简单,并且输油工艺本着应用先进技术的原则,进行了首站和中间站的工艺流程设计。最后绘制五张图:管道纵断面图,中间热泵站工艺流程图,首站平面布置图,泵房安装图,首站工艺流程图。关键词:管道;输量;热泵站;工艺流程

ABSTRACTThelengthofthepipelinedesignis220kilometers,theelevationheightisbetween28-88meters,thesectionwhichpipelinepassedissmooth.Gothroughthecalculate,therewasnogetoverpoint.Thisdesignusedtightlinepumpingwhichcalled“frompumptopump”,soitcanreduceconsumptivewaste,Moreover,thismethodcanutilizesufficientlyremainpressurehead.Inthedesign,economicpipediameterisfirstlydeterminedbyeconomicvelocity.Atlest,Ф813×10.3,L325pipeisused.Thetransportationcapacityandthegeographyconditionsareconsideredofinordertodeterminetheheatingstation.Andincludingtheenvironmentalprotectiontheworker"sliveconditionsandsoon.Finally,theheatingstationidplacedtothefirststation,0Km.Anddirectheatingisused.Intheconditionofmeetingallthekindsofthosefactors,thetechnologicalprocessesareusedassimplyaspossible,andtheadvancedtechnologiesareusedanusuallyaspossibly.Ineachstation,oilisfirstheatedandthenpumpedinheating—pumpstationinthedesign.Theprocessoftheoriginstationis:forwardtransportation,reversetransportation,heatoilcyclingandpiggingoperation,etc.Thetechnologyprocessofthefollowingstationis:forwardtransportation,reversetransportation,non—pumpingoperation,non—heatingoilcyclingandpiggingoperation,etc.Thelast,analysisoftheprojectseconomicbeceficsisnecessary.TheIRRisincluded.SO,theprojectispossible.Keyword:tubetype:transmitoutput;hotpumpstation;technicalprocess

目录第一章前言....................................................1第二章工艺设计说明书........................................21.工程概况..................................................21.1线路基本概况.........................................21.2输油站主要工程项目...................................21.3管道设计32.基本参数的选取............................................32.1设计依据.............................................32.2原始数据.............................................32.3温度参数的选择.......................................43.参数的选择................................................53.1管道设计参数.........................................53.2油品密度53.3粘温方程63.4总传热系数K.........................................63.5最优管径的选择......................................64.工艺计算说明..............................................75.确定加热站及泵站数........................................75.1热力计算.............................................85.2水力计算95.3站址确定106.校核计算说明............................................116.1热力、水力校核11

6.2进出站温度校核116.3进出站压力校核116.4压力越站校核126.5热力越站校核126.6动、静水压力校核126.7反输运行参数的确定127.站内工艺流程的设计......................................138.主要设备的选择..........................................148.1输油泵的选择148.2首末站罐容的选择158.3加热炉的选择158.4阀门15第三章工艺设计计算书..........................................171.经济流速确定管径.........................................171.1输量计算171.2经济流速172.热力计算与确定热站数.....................................192.1确定计算用各参数192.2确定流态192.3总传热系数的确定202.4最小输量下确定热站数和泵站数212.5判断翻越点232.6最大输量下确定热站数和泵站数232.7翻越点的校核........................................253.确定站址................................................253.1热力校核25

3.2水力校核294.反输量的确定............................................294.1反输量的确定304.2反输泵的选择305.设备选取及管线校核......................................305.1输油站储罐总容量305.2输油主泵的选择315.3给油泵选择315.4反输泵的选择315.5加热炉选取315.6电动机选择315.7阀门................................................326.开炉开泵方案............................................326.1最大输量下..........................................326.2最小输量下33第四章结论....................................................34致谢.........................................................35参考文献.......................................................36

第一章前言作为油气储运专业的本科毕业生,我们进行了输油管道的初步设计,使我对以前所学专业知识进行了一次综合回顾及应用,尤其是对管输工艺的初步设计有了更深的了解和认识。长距离输油管道初步设计是根据设计任务书的要求,结合实际条件所做的工程具体实施方案。其主要目的是根据设计任务书规定的输送油品的性质,输量及线路情况,由工艺计算来确定管道的总体方案的主要参数:管径,泵站数,热站数,及其位置等。本设计主要内容包括:由经济流速确定经济管径,确定所使用管材,由最小输量确定其热站数,最大输量确定其泵站数,并校合各进出站压力和沿线的压力分布是否满足要求,并为管道采用的控制和保护措施提供设计参数,提出调整,控制运行参数的措施。在管道的运行过程中要根据输送条件的变化,进行热力,水力计算。合理确定各站的温度,压力等运行参数。计算各个输量下的运行参数等等。经过这次毕业设计,我系统了专业课知识,学到了很多东西,但水平和时间有限,难免有疏漏和错误之处,希望老师批评指正。33

第二章工艺设计说明书1.工程概况1.1线路基本概况本设计依据设计任务书的要求,结合实际条见作出工程的实际具体实施方案。管线最大年输量为2000万吨。全长220km,沿线地势平缓,海拔最低处为28m,最高处88m,距外输首站约80公里,首末站高差为60m,管线位于平原地区。管线外有沥青防腐层,以减轻腐蚀损耗。管线设计为密闭输送,能够长期连续稳定运行。并采用先炉后泵的流程。占地少,密闭安全,且对环境污染小,能耗少,受外界环境恶劣气候的影响小。便于管理,易于实现远程集中监控,自动化程度很高,劳动生产率高。油气损耗少,运费较低。1.2输油站主要工程项目本管线设计年输量为2000万吨/年,综合考虑沿线的地理情况,贯彻节约占地、保护环境和相关法律法规,本着尽量避免将站址布置在海拔较高地区和远离城市的人口稀少地区,以方便职工生活,并本着“热泵合一”的原则,兼顾平原地区的均匀布站方针,采用方案如下:设立热泵站两座,即首站和一座中间站,均匀布站。本次设计中管道采用可减少蒸发损耗,流程简单,固定资产投资少,可全部利用剩余压力便于最优运行的密闭输送方式,并采用“先炉后泵”的工艺方案。选用直接加热式加热炉。鉴于传统的采用加热盘管对罐内油品进行加热的方法存在种种弊端,本次设计将热油循环工艺也包括在内,即部分油品往热油泵和加热炉后进罐,而且设有专用泵和专用炉,同时该泵和炉还可分别作为给油泵的备用泵和来油的加热炉,充分体现了一泵两用,一炉两用的方针。33

1.3管道设计本设计中选择的管道为外径φ813,壁厚10.3mm,管材为L325的管道。由于输量较大,且沿线地温较高,故从经济上分析,本管道不采用保温层。全线设沥青防腐层从而减少腐蚀损失。并设机械清蜡设备,保证全线输油管道的畅通无阻。2.基本参数的选取2.1设计依据本设计主要根据国家技术监督局和中华人民共和国建设部联合发布的《输油管道工程技术规范》GB50253-94,并参照其他有关设计规范进行的。设计中应以下四条设计原则:(1)以国家设计规范为主要和基本原则,通过技术比较选择最优化最经济的工艺方案。(2)充分利用地形条件,兼顾热力站、泵站的布置,本着“热泵合一”的原则,尽量减少土地占用。(3)设计中以节能降耗为目的,在满足管线设计要求的前提下,充分利用管线的承压能力以减少不必要的损耗。(4)注意生态平衡,三废治理和环境保护。2.2原始数据(1)最大设计输量为2000万吨/年;生产期生产负荷(各年输量与最大输量的比率)见下表2-1表2-1生产期生产负荷表年1234567891011121314生产负荷(%)708090100100100100100100100100908070(2)年最低月平均温度2℃;33

(3)管道中心埋深1.55m;(4)土壤导热系数1.45w/(m‧℃);(5)沥青防腐层导热系数0.15w/(m‧℃);(6)原油性质①20℃的密度860kg/m;②初馏点81℃;③反常点28℃;④凝固点25℃;⑤比热2.1kJ/(kg‧℃);⑥燃油热值4.18×10kJ/kg。(7)粘温关系见表2-2表2-2油品温度与粘度数据温度(℃)2830354045505560粘度(cp)124.511183.26960534842.5(8)沿程里程、高程(管道全程220km)见表2-3表2-3管道纵断面数据里程(km)04580110150170190210220高程(km)2860903525284652882.3温度参数的选择(1)出站油温考虑到原油中不可避免的含水,故加热温度不宜高于100℃,以防止发生沸溢。由于本设计采取先炉后泵的方式,则加热温度不应高于初馏点81℃33

,以免影响泵的吸入。而且管道采用沥青防腐绝缘层,故原油的输油温度不能超过沥青的耐热温度。而且,考虑到管道的热变形等因素,加热温度也不宜太高。综上考虑,初步确定出站温度T=60℃。(2)进站油温加热站进站油温的确定主要考虑经济比较。对于像本设计这样凝点较高的含蜡原油,由于在凝点附近粘温曲线很陡,故经济进站温度常取高于凝固点2-3℃。又因为原油的反常点为28℃,而反常点以上可认为是牛顿流体。考虑最优热处由理条件及经济比较来选择进出站温度。借鉴经验数据综合考虑,初步设计进站温度T=30℃。(3)平均温度当管路的流态在紊流光滑区时,可按平均温度下的油流粘度来计算站间摩阻。计算平均温度可采用下式:(2-1)式中:—平均油温,℃;、—加热站的出站、进站温度,℃。3.参数的选择3.1管道设计参数(1)热站、泵站间压头损失15m;(2)热泵站内压头损失30m;(3)进站压力范围一般为20~80m;(4)年输送天数为350天;(5)首站进站压力50m。3.2油品密度根据20℃时油品的密度按下式换算成计算温度下的密度:(2-2)式中:—分别为温度为℃和20℃下的密度;33

—温度系数,;3.3粘温方程根据粘度和温度的原始参数,用最小二乘法回归:(2-3)式中:μ—原油的动力粘度,P·S3.4总传热系数K管道散热的传递过程由三部分组成:(1)油流至管壁的放热(2)管壁、沥青防腐层的热传导(3)管外壁周围土壤的传热总传热系数的计算公式为:=+∑㏑+(2-4)=(2-5)式中Di,Di+1—钢管、沥青防腐层的内径和外径,m;λi—导热系数,w/(m‧℃);Dw—管道最外围的直径,m;α1—油流至管内壁的放热系数,w/(m2‧℃);α2—管壁至土壤放热系数,w/(m2‧℃);λt—土壤导热系数,w/(m‧℃);ht—管中心埋深,m。3.5最优管径的选择33

在规定输量下,若选用较大的管径,可降低输送压力,减少泵站数,从而减少了泵站的建设费用,降低了输油的动力消耗,但同时也增加了管路的建设费用。根据目前国内加热输油管道的实际经验,热油管道的经济流速在1.0~2.0m/s范围内。经过计算,最终选定为外管径φ813,壁厚10.3mm。4.工艺计算说明对于高含蜡及易凝易粘油品的管道输送,当其凝点高于管道周围环境的温度,或在环境温度下油流粘度很高时,不能直接在环境温度下等温输送。油流过高的粘度使管道阻力变大,管道沿途摩阻损失变大,导致了管道压降剧增,动力费用高,在工程上难以实现或运行不经济,且在冬季极易凝管,发生事故,所以在油品进入管道前必须采取降凝降粘措施。目前国内外很多采用加入降凝剂或给油品加热输送的办法。加热输送时,油品温度升高,粘度降低,减少从而达到输送目的。本管线设计采用加热的办法,降低油品的粘度,减少摩阻损失,降低管输压力,节约动力消耗,或使关内最低油温维持在凝点以上,保证安全输送。但也增加了热能消耗以及加热设备的费用。热油管道不同于等温输送的特点是它存在摩阻损失和热能损失两种能量损失,在设计和管理工作中,要正确处理这两种能量的供求平衡关系;这两种能量损失多少又是互相影响的,其中散热损失起了确定性作用。摩阻损失的大小决定了油品的粘度,而粘度大小又取决于输送温度的高低,管子的散热损失往往占能量损失的主导地位。热油沿管路流动时,温度不断降低,粘度不断增大,水力坡降也不断变化。计算热油管道的摩阻时,必须考虑管路沿线的温降情况及油品的粘温特性。因此设计管路时,必须先进行热力计算,然后进行水力计算,此外,热油管的摩阻损失应按一个加热站间距来计算。全线摩阻为各站间摩阻和。5.确定加热站及泵站数33

5.1热力计算埋地不保温管线的散热传递过程是由三部分组成的,即油流至管壁的放热,沥青绝缘层的热传导和管外壁至周围土壤的传热,由于本设计中所输介质的要求不高,而且管径和输量较大,油流到管壁的温降比较小,故管壁到油流的散热可以忽略不计。而总传热系数主要取决于管外壁至土壤的放热系数,值在紊流状态下对传热系数值的影响可忽略。计算中周围介质的温度取最冷月土壤的平均温度,以加权平均温度作为油品的物性计算温度。由于设计流量较大,据经验,将进站温度取为T=30℃,出站温度取为T=60℃。在最小输量下求得加热站数。(1)流态判断(2-6)(2-7)ε=式中Q—体积流量,m3/s;,ν—运动粘度;d—内径,m;e—管内壁绝对粗糙度,m。经计算3000﹤Remin﹤Remax﹤Re1,所以各流量下流态均处于水力光滑区(2)加热站数确定在最小输量下进行热力计算来确定加热站数。加热站间距LR的确定:LR=㏑(2-8)式中:=,33

b=,T0—管道埋深处年最低月平均地温取1℃G—原油的质量流量㎏/sC—油品比热KJ/kg℃取2.2KJ/kg℃i—水力坡降β,m—由流态确定,因为处于水力光滑区m=0.25,β=0.0246Q—体积流量m3/s加热站数NR=5.2水力计算最大输量下求泵站数,首先反算出站油温,经过计算,确定出站油温为49.31℃。由粘温关系得出粘度等数据,为以后计算打好基础。为了便于计算和校核,本设计中将局部摩阻归入一个加热站的站内摩阻,而忽略了站外管道的局部摩阻损失。(1)确定出站油温不能忽略摩擦热的影响,用迭代法计算最大输量下的出站油温TRTR=T0+b+(TZ-T0-b)eal(2-9)i=β(2-10)式中β、m—由流态确定,水力光滑区:m=0.25,β=0.0246;Q—体积流量,m3/s。(2)管道沿程摩阻H总=1.01iL+△Z(2-11)33

式中:△Z—起终点高差,m;(3)判断有无翻越点经判断,全程无翻越点。(4)泵的选型及泵站数的确定因为流量较小,沿线地势较平坦,且从经济角度考虑并联效率高,便于自动控制优化运行,所以选用并联方式泵。选型并根据设计任务书中的已知条件,20×20×19HSB泵:串联泵,额定流量Q=2500m/h,额定效率=0.87。20×20×15HSB泵:串联泵,额定流量Q=2500m/h,额定效率=0.89。计算管道全线摩阻确定站内泵的个数:H总=1.01iL+△Z式中△Z—起终点高差,m;确定泵站数Np=(2-12)5.3站址确定以节省投资和方便管理。若管道初期的输量较低时,所需加热站数多,泵站数少。到后期任务输量增大时,所需的加热站数减少,泵站数增多。设计时应考虑到不同时期的不同输量的特点,按最低输量做热力计算,布置加热站,待输量增大后该为热泵站。站址的确定除根据工艺设计要求外,还需按照地形、地址、文化、气象、给水、排水、供电和交通运输等条件,并结合施工、生产、环境保护,以及职工生活等方面综合考虑,并且满足:(1)进站油温为30℃;33

(2)根据进站油温经过反算出的出站油温应低于管道允许的最高出站油温;(3)进站压力应满足泵的吸入性能;(4)出站压力不超过管线承压能力最终确定站址如下表2-4:表2-4布站情况表站号123站类型热泵站热站末站里程(km)0110220高程(m)2835886.校核计算说明6.1热力、水力校核由于对站址的综合考虑,使热站、泵站的站址均有所调整,因此必须进行热力、水力校核。求得站址改变后的进出站温度,进出站压力压力,加热站负荷等以确保管线的安全运行。6.2进出站温度校核在不同输量下固定进站油温来反算出站油温,校核所得出站油温应低于初馏点。6.3进出站压力校核不同输量下,利用反算出的出站油温,得出水力坡降,进而得出进出站压力,进站压力太低会使吸入不正常,太高则容易引起出口超压,并要考虑为今后的调节留有余地。故首站,中间站一般布置在动水压头在3033

-80m的地方。各站进站压力只要满足泵的吸入性能要求,出站压力均不超过最大承压,出站温度低于最高出站温度,就可以合格。6.4压力越站校核当突然发生意外事故,如某中间站遇到断电、事故或检修时,或由于夏季地温升高,沿程散热减小,从而导致沿程摩阻减小,为了节约动力费用,可以进行中间站的压力越站,以充分利用有效的能量。从纵断面图上判定压力越站最困难的站,并对其的进出站压力进行确定以满足要求,对于压力越站而言,其所具有的困难主要是地形起伏的影响及加热站间距的影响。压力越站的计算目的是计算出压力越站时需要的最小输量,并根据此输量计算越站时所需压力,并校核其是否超压。6.5热力越站校核当输油主泵不可避免地遇到断电、事故或检修时,或由于夏季地温升高,沿程散热减小6.6动、静水压力校核(1)动水压力校核动水压力是指油流沿管道流动过程中各点的剩余压力,即管道纵断面线与水力坡降线之间的垂直高度,动水压力的变化不仅取决于地形的变化,而且与管道的水力坡降和泵站的运行情况有关,从纵断面图上可以看出,动水压力满足输送要求。(2)静水压力校核静水压力是指油流停止流动后,由地形高差产生的静液柱压力,由纵断面图可知动水压力也满足输送要求。6.7反输运行参数的确定33

当油田来油不足时,由于流量小,温降快导致进站油温过低或者由于停输等原因,甚至出现凝管现象,需进行反输。由于反输是非正常工况,浪费能量,故要求反输量越小越好。为了防止浪费,反输量应该越小越好,但相应地增加了加热炉的热负荷,在设计中,根据实际情况的最小输量为反输输量。本设计取管线可能的最小输量为反输输量。由具体计算可知,可以满足反输条件。经过一系列的校核,选择的站址满足要求。反输泵可充分利用现有的设备,经校核满足热力、水力及压力越站要求;末站反输泵不宜过大,经计算知可选用并联泵,泵参数的选取见后计算书。7.站内工艺流程的设计输油站的工艺流程是指油品在站内的流动过程,实际上是由站内管道、器件、阀门所组成的,并与其他输油设备相连的输油系统。该系统决定了油品在站内可能流动的方向、输油站的性质和所能承担的任务。1)制定和规划工艺流程要考虑以下的要求:(1)满足输送工艺及生产环节的要求。输油站的主要操作包括:①来油与计量;②正输;③反输;④越站输送,包括全越站、压力越站、热力越站;⑤收发清管器;⑥站内循环或倒罐;⑦停输再启动。(2)便于事故处理和维修。(3)采用先进技术及设备,提高输油水平。(4)流程尽量简单,尽可能少用阀门、管件,力求减少管道及其长度,充分发挥设备性能,节约投资,减少经营费用。2)输油站工艺流程:(1)首站接受来油、计量、站内循环或倒罐,正输、向来油处反输、加热、收发清管器等操作。(2)中间站33

正输、反输,越站,收发清管器。(3)末站接受来油,正输、反输,收发清管器,站内循环,外输,倒罐等操作。3)流程简介:(1)来油计量来油—计量—阀组(2)站内循环及倒罐罐—阀组—泵—加热炉—阀组—罐(3)正输(首站)上站来油—阀组—给油泵—加热炉—主输泵—下站(4)反输下站来油—阀组—给油泵—加热炉—主输泵—上站(5)压力越站来油—阀组—加热炉—下站8.主要设备的选择8.1输油泵的选择(1)输油主泵选泵原则:①满足管线输量要求,使泵在各输量下均在高效区工作。②充分利用管线承压能力,减少泵站数,降低工程造价。故所选输油主泵为:20×20×19HSB泵,20×20×15HSB泵(2)给油泵选泵原则:大排量、低扬程、高效率故所选输油主泵为:SJA6×8P×18(3)反输泵:管道在以下两种情况下需要反输:①输量不足,需要正反输交替来活动管道以防止凝管。33

②出现事故工况时进行反输,如末站着火。主要考虑资源利用问题所以选用输油主泵充当。经计算满足要求。8.2首末站罐容的选择(2-13)式中m——年原油输转量,kg;V——所需罐容,m;-—储油温度下原油密度,kg/m;——利用系数,立式固定罐0.85,浮顶罐0.9;T——原油储备天数,首站3天,末站4-5天。8.3加热炉的选择选炉原则:(1)应满足加热站的热负荷要求,炉效高;(2)为便于检修,各站宜选用两台以上加热炉。加热站的热负荷由下面的公式计算:Q=Gc(TR-TZ)(2-13)式中Q—加热站的热负荷,kw;G—油品流量,m3/h;c—油品比热,kJ/kg℃。提供的加热炉型号如下:800kw,1000kw,1250kw,1600kw,2000kw,2500kw,3150kw,4000kw,5000kw8.4阀门根据规范及各种阀门的用途,站内选用的阀门类型如下:(1)油罐上的阀门用手动闸阀(2)泵入口用手动闸阀(3)串联泵出口用闸阀(4)出站处设调节阀阀组(5)为防止泵出口管线超压,泵出口管线上设高压泄压阀33

(6)热泵站设低压泄压阀(7)清管器收发球筒与站间管线连接用球阀阀门规格的选用(1)阀门的公称直径应与管线的公称直径相同(2)阀门的公称压力应大于阀门安装处的压力。33

第三章工艺设计计算书1.经济流速确定管径1.1输量计算选定进站油温T=30C,出站油温T=60C平均温度T=(60+2×30)=40C温度系数=1.825-0.001315=1.825-0.001315×860=0.694120℃时的密度㎏/平均密度=860-0.6941(40-20)=846.118kg/m质量流量G=2000×1000t/a生产天数350天最大体积流量==0.7817m3/s最小体积流量Q==0.5472m3/s1.2经济流速《输油管道工程设计规范》规定经济流速范围为1.5m/s~2.0m/s之间,d=(3-1)式中:d—经济管径(m)Q—体积流量(kg/s)V—经济流速(m/s)—原油密度(kg/m)33

Q时:经济管速为1.5m/s时,d==814.8mm经济管速为2.0m/s时,d==705.6mm初选外径为711mm和813mm的管子。反算经济流速:Q:外径为711mm的管子:v===2.09m/s外径为813mm的管子:v===1.59m/sQ:外径为711mm的管子:v===1.46m/s外径为813mm的管子:v===1.10m/s综上:外径为813mm的管子在Q:和Q时经济流速都在1.0m/s~2.0m/s之间,故所选外径813mm的管子。根据《输油管道工程设计规范》第63页表2-4,查管道承压,经过线性插值得:P=5.7105MPa.查《输油管道工程设计规范》第20页表5.2.1,选择无缝钢管,钢号Q345,=325(S>16mm时为315)。K=0.72,=1.0。[σ]=K==234MPa计算最大承压:由,式中:δ——钢管计算壁厚,mm;P——设计内压力,MPa(此处为6.4MPa);D——钢管外径,mm;33

——材料最低屈服强度,MPa(本设计选择的钢材型号均为S360,其=360MPa);K——设计系数,站外取0.72;——焊缝系数1.0;得到δ=9.92mm。考虑防腐稳定等因素壁厚应留0.5~1mm裕量。查《输油管道工程设计规范》第485页附录二:选择API标准钢管81310.3,则d=792.4mm。2.热力计算与确定热站数2.1确定计算用各参数确定粘温关系见表3-1表3-1温度()2830354045505560粘度(cP)124.511183.26960534842.5由表给出的粘度和温度作粘温关系图,得析蜡点41C由最小二乘法: (3-2)其中,得出两个粘温方程(28C~41C)lgμ=2.692-0.02158T(41C~60C)lgμ=2.2204-0.00986T代入上面的公式得:lgμ=2.692-0.02158T=69.0cp,则2.2确定流态计算如下:雷诺数:Re=33

计算后得:Q=0.7817m/s时,Re=15419;Q=0.5472m/s时,Re=10794。因为所选为无缝钢管,根据《输油管道工程设计规范》GB50253-2003中所推荐的管壁粗糙度为e=0.06mm,则ε==1.5110Re==1.3895×103000<Re<Re<Re因此,属水力光滑区,β=0.0246,m=0.25水利坡降:i==0.004587i=0.0024582.3总传热系数的确定由于大直径,高输量下的油流温降较小,故在本设计中采用不保温输送。对于无保温层的大直径管道,忽略其内外径差值,则其总传热系数为:k=(3-3)其中,由于处于紊流状态,对传热系数影响很小,可以忽略。管外壁至大气放热系数α:α=(3-4)公式中:土壤导热系数:λ=1.45w/(mC)管中心埋深:h=1.55m沥青防腐层一般6mm ~9mm,这里取7mm即沥青防腐层:厚度δ=7mm,导热系数λ=0.15w/mC33

计算结果如下:=1.7565k==1.623w/mC2.4最小输量下确定热站数和泵站数生产天数350天最小质量流量G==462.97kg/s最小质量流量Q==0.5472m/s对应的水利坡降为:i==2.46×10站间距由公式L=ln()(3-5)其中当油流在管道中流动时,与管壁不可避免的存在摩擦,而却随着粘度的增大,其摩擦也就越严重。由于摩擦生热从而会使油温有所上升,即会引起温升b:b===2.69所以计算可得L=183.47km热站数:n==1.2,取N=2。平均站间距:L==110km反算:=()+=45.13C迭代一次=45.05C,故取=45.13C33

则:=35.04C==849.56kg/m则Q==0.5449m/si==2.58×10泵站数:管道最大承受压力5.7105Mpa时,m查表选择泵型号:20×20×19HSB泵:串联泵,额定流量Q=2500m/h,额定效率=0.87。20×20×15HSB泵:串联泵,额定流量Q=2500m/h,额定效率=0.89。大泵:=246.23m小泵:=104.54m总共选两台大泵,一台小泵,其中一台大泵备用。H=2+=683.8m沿程总摩阻:Hf=1.01iL++nh+20=633.3mn为热站数h为站内摩阻泵站数:n=,其中,hc为站内损失n=<1,故取N=1。33

即最小输量下热站数为2个,泵站数为1个。2.5判断翻越点根据管道纵断面图知:(80km,90m)可能存在翻越点在最小输量下也不存在翻越点。2.6最大输量下确定热站数和泵站数生产天数350天最大质量流量G==661.38kg/s最质量流量Q==0.7817m/s对应的水利坡降为:i==4.59×10站间距由公式L=ln()(3-5)其中:b===7.18所以计算可得L=299.2km热站数:n=<1,取N=1。平均站间距:L==220km反算:=()+=49.31C迭代一次=49.09C,迭代第二次=49.09C。33

故取=49.09C则:=36.36C==848.64kg/m则Q==0.7793m/s=2805.6m/hi==4.74×10泵站数:管道最大承受压力5.7105Mp时,m查表选择泵型号:20×20×19HSB泵:串联泵,额定流量Q=2500m/h,额定效率=0.87。20×20×15HSB泵:串联泵,额定流量Q=2500m/h,额定效率=0.89。大泵:=246.48m小泵:=104.45m总共选两台大泵,一台小泵,其中一台大泵备用。H=2+=597.61m沿程总摩阻:Hf=1.01iL++nh+20=1113.23mn为热站数h为站内摩阻泵站数:n=,其中,hc为站内损失33

n==1.86,故取N=2。最大输量下,热站数1,泵站数2。2.7翻越点的校核根据管道纵断面图知:(80km,90m)可能存在翻越点在最大输量下也不存在翻越点。3.确定站址表3-2热站数泵站数最小输量21最大输量12根据地形的实际情况,本着热泵合一的原则,进行站址的调整:最大输量下设1个热泵站和1个泵站,最小输量下1个热泵站和1个热站。根据水利坡降系数画出管道纵断面图,由管道纵断面图进行布站,可将各站平均布站,无需进行调整,站址为:(0km,28m);(110km,35m);(220km,88m)。3.1热力校核(1)Q:2#—首站,令b=0,a===4.261,L=110Km,33

由得:T=46.74℃=35.58℃㏒=2.692-0.02158T=1.924==849.19㎏/Q==0.5452i==2.56b==2.81由得:T=45.06℃.=35.02℃㏒=2.692-0.02158T=1.9363==849.57㎏/Q==0.5449=1961.78i==2.58G==462.96kg/sq=GC()=14641.7kw满足热力要求,计算符合要求。(2)Q:末站—2#站33

令b=0,a==2.983,L=110Km,由得:T=40.87℃=33.62℃㏒=2.692-0.02158T=1.966==850.55㎏/Q==0.7776i==4.88b==7.64由得:T=37.91℃.=32.64℃㏒=2.692-0.02158T=1.988==851.23㎏/Q==0.7770=2797.1i==4.94G==462.96kg/sq=GC()=10986.2kw33

2#站—首站令b=0,a==8.29,L=110Km,由得:T=41.34℃=39.05℃㏒=2.692-0.02158T=1.849==846.78㎏/Q==0.78105i==4.61b==2.594由得:T=40.09℃.=38.64℃㏒=2.692-0.02158T=1.858==847.06㎏/Q==0.7808=2810.8i==4.63满足热力要求,计算符合要求。33

3.2水力校核(1)Q:管道承压:首站—2#站:=246.88m=104.83mH=2+=598.6m2#~末站:=246.23m=104.54mH=2+=597m.经计算满足进出站压力要求。(2)Q首站—末站:=281.6m=120.6mH=2+=683.8m经计算满足进出站压力要求。4.反输量的确定33

4.1反输量的确定在建设初期投产运行之前要进行反输计算,以最小输量计算。即G=。4.2反输泵的选择选20×20×19HSB泵:两台串联,一台备用。根据以前反算出站油温得出Q=0.5449m/s=1961.78计算=281.62m=563.24m603.24+35-88=263.64m-[H]=563.24-263.64=339.6m110—0km:[H]=1.01iL+h+28-35=299.64m-[H]=39.96m5.设备选取及管线校核5.1输油站储罐总容量首末站:式中:V——油罐总容量m——年总周转量——利用系数,取0.9K——储存时间,这里取3天储存温度这里取35此时=849.6kg/m(1)输油首站、输入站的油源来自油田、管道时,其储备天数选为3d,则输油首站、输入站储油罐总容量可得:所以,取5座50000m的浮顶罐。33

(2)分输站、末站为向用户供油的管道专输站时,油品储备天数宜为4d,则分输站、末站储油罐总容量可得:计算结果:=298926.5m所以,取6座50000m的浮顶罐。5.2输油主泵的选择选泵:大泵:小泵:选择大泵2台小泵1台,以及1台备用泵,共4台。5.3给油泵选择选泵为:SJA6×8P×18Q=395m/h因为要求最大输量为Q=0.215×3600=774所以选三台并联一台备用。5.4反输泵的选择选泵为:两台20×20×19HSB泵,一台20×20×15HSB泵。共选四台,其中一台备用。5.5加热炉选取(3-6)代入数据可得:q=14641.7kw所以选三台4000kw一台3150kw的加热炉。5.6电动机选择(3-7)式中:——输送温度下泵排量为时的输油效率;——输油泵轴功率,kW;——输送温度下的排量(m/s);33

——输送温度下介质的密度(kg/m);——输油泵排量为时的扬程。(3-8)式中:——输油泵配电机额定功率,kW;——输油泵轴功率,kW;——传动系数;——电动机额定功率安全系数。计算如下:5.7阀门输油站内经常使用和自动控制的阀门采用电动阀门。通过清管器的阀门采用直通型球阀或带导流孔的平板闸阀;其他阀门可采用球阀,无导流孔的平板闸阀;为防止泵出口管线超压,泵出口管线上设有高压泄压阀;为防止水击的破坏,出站调节阀采用电液联动调节阀,中间热泵站和末站设低压泄压阀。6.开炉开泵方案6.1最大输量下表3-3首站2#末站℃3037.9130℃40.0937.91--m7052.827.4m638.6629.8--开泵全开全开--33

开炉全开----6.2最小输量下表3-4首站2#末站℃303030℃45.0645.06--m70435.220m723.8415.2--开泵全开压越--开炉全开全开--33

第四章结论本次设计属于油气储运专业毕业设计,设计参考各种设计规范,并在计算过程中多处修正,以达到方便操作管理、运行安全可靠、经济节约的目的,采取最优工艺方案,根据建设要求和需要,本着热泵合一、立足于高效的原则,以节能降耗为主要目的。最终根据经济流速来确定管径,选为Φ813×10.3,管材选择无缝钢管,钢号Q345,最低屈服强度为325MPa。经过热力和水力计算,确定了所需的热站和泵站数,考虑到运行管理的方便,热泵站的合一。全线均采用“从泵到泵”的密闭输送方式以及先炉后泵流程。充分利用设备,全线既可压力越站,热力越站,也可全越站,输油主泵和给油泵均采用并联方式。在管线设计要求的情况下,充分利用管线的承压能力,合理充分的利用地形,减少了占地面积,建设经济性的管线。我感到通过这次毕业设计,对所学理论进行实践应用,解决实际问题,综合培养了各方面的能力。是对大学所学知识的全面总结及运用,对完善知识结构、锻炼了自己独立思考和解决问题的能力,并使自己的创造力得以充分的发挥,对提高自己的工作能力有很大的帮助。33

致谢长输管道设计是对油气储运专业本科毕业生综合素质和能力的一次重要培养与锻炼,本次设计为达到设计任务书的目的,参考各种设计规范,并在计算过程中多处修正,以达到方便操作管理、运行安全可靠、经济节约的目的。在本次设计中,老师还带领我们进行实地参观实习,从而使我们对首站设计方面有了感性认识。在此我由衷感谢老师们对我们的关心和指导。在长达两个月的设计过程中,指导教师史秀敏等各位老师悉心全面指导,对设计提出了宝贵意见并给予了极大帮助,同组各位同学的热心帮助,在此深表感谢。33

参考文献[1]GB/T50253-2003,输油管道工程设计规范.[2]杨筱蘅,张国忠.输油管道设计与管理.第一版.山东东营:石油大学出版社,2005:15-160.[3]GB/T500074-2002.石油库设计规范.[4]张国忠.长输管道设计中的壁厚选择.油气储运.1993:12.[5]潘家华.油气储运工程论文集.北京:石油工业出版社.1993[6]潘家华.全面发展我国的管道工业.油气储运.1994:13[7]罗塘湖.管道输油工艺研究.油气储运.1993:12[8]曲慎扬等.原油管道工程.北京石油大学出版社.1991[9]钱锡俊,陈弘.泵和压缩机.第一版.山东东营:石油大学出版社,2003:79.[10]B.M.阿卡帕金等.罗塘湖译.原油和油品管道的热力与水力计算.北京:石油工业出版社,1986[11]J.PaulTulisHydraulicsofPipelines,JohnWiley&Sons,Inc.1989[12]V.N.Gopal,“OptimizingPipelineOperations”,J.P.T.198040

毕业论文指导进程记录表学生姓名***学号指导教师(签字)论文题目Z—L输油管道初步设计对论文提纲的意见结构合理,阐述明确,准确无误。2008年2月10日对论点和分论点的意见概括准确,层次清晰,阐述明确,准确无误。2008年4月15日对初稿的意见质量较高,但存在一定的疏忽与缺陷,须进一步改进。2008年4月15日对定稿的意见经过指导教师的检查指正,学员做出了适当的修改,经审核符合标准。2008年4月30日对论文的评估及建议成绩此论文结构清晰,阐述得当,详略得当,能够将理论与实际充分结合,论证合理,完成质量较高。建议给予90分。2008年4月30日40

评阅教师对毕业论文评阅意见年月日评阅评分指导教师签名职称副教授拟定在答辩中提出的主要问题①②③④⑤40

毕业论文答辨会议记录学生姓名论文题目主答辨人答辨起止时间时分至时分,共分学生自述报告及答辨要点记录:答辩日期年月日答辨组别第组记录员40

毕业论文成绩综合评定及复审意见表1、经答辨委员会综合考核决定;给予学生题目为毕业论文成绩为。上报西南石油学院成人教育学院复审。2.对学生毕业论文综合考核评语:答辨委员会主任(组长):年月日指导教师评分90审阅评分答辨评分综合成绩3.经毕业论文复审委员会对学生毕业论文复审,决定给予该学生论文成绩为。复审签字:年月日40'

您可能关注的文档

- 药学毕业论文HPLC法测定氧氟沙星滴眼液中氧氟沙星含量(1).doc

- 蒙自三种水体鲤鱼体内重金属含量测定生物科学专业毕业论文(1).doc

- 行政管理专业本科毕业论文我国行政管理体制改革及其巨大成就(1).doc

- 行政管理专业毕业论文浅谈乡镇行政管理论文.doc

- 行政管理本科毕业论文社会主义新农村建设的现状分析和对策措施(1).doc

- 行政管理毕业论文完善我国行政监督机制的思考(1).doc

- 行政管理毕业论文当代中国行政体制改革的难点与对策.doc

- 行政管理毕业论文谈谈企业在管理中绩效工资的战略意义及注意事项(1).doc

- 装饰公司营销策略论文.doc

- 西方哲学论文.doc

- 观光农业园发展初探毕业论文(1).doc

- 计算机专业(网站建设)毕业论文-基于ASP点NET的计算机维修和零.doc

- 计算机专业成品毕业论文-个人网站制作(可编辑) .doc

- 计算机专业毕业论文(1).doc

- 计算机专业毕业论文(2).doc

- 计算机专业毕业论文图书管理系统(1).doc

- 计算机信息管理专科毕业论文(1).doc

- 计算机信息管理毕业论文计算机机房的管理与维护.doc