- 50.00 KB

- 2022-04-29 14:06:19 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'JMP在半导体行业的应用(3)_企业管理_质量管理概述 问题的由来 Genus8720CVD钨淀积工艺从150mm硅片转变到200mm硅片上时,受到化学分解和TiN附着层剥离的影响。提供商建议的200mm硅片淀积工艺能得到较好的薄膜均匀性,但是炉管反应生成的TiN粘附层与反应环境是化学不相容的。150mm工艺防止了TiN层的剥离,但是在200mm硅片上就会牺牲了薄膜的均匀性。众所周知,通过溅射反应生成的TiN与钨淀积环境是相兼容的,但是有必要继续使用炉管反应的TiN,虽然存在问题的,然而可以获得可接受的欧姆接触。 解决方案 由于相对较紧的项目期限,所以不太可能通过使TiN附着层硬化而达到目的。因此决定寻找一个可以消除TiN层剥离暂时的钨薄膜淀积工艺,同时薄膜性质又与150mm硅片工艺匹配。 这个实验方案被设计从没有出现TiN层剥离的150mm硅片工艺开始,通过改变工艺因子,从而寻找到工艺窗口。考虑到时间和资源的效率,使用实验设计DOE和曲面响应RSM,且通过利用已有的经验和工艺理论,来限制因子和范围的选择,使得效率进一步提高。在此,进行了三个设计实验和一个验证实验。 实验1包含3个因子和8个条件处理结合。工艺区域是很宽的工艺温度和背面Ar气流和中等的工艺压力。这个实验得到的结果用于设定工艺温度为480oC,背面Ar气流为零。工艺压力将在下一个实验中进行分析,其范围将被延伸。 实验2包含2个因子和9个条件处理结合。工艺区域是很宽的工艺压力和H2/WF6比。这个实验得到的表面响应揭示了TiN层剥离、钨薄膜均匀性和钨薄膜应力之间的权衡关系。基于这个实验的结果,项目组决定牺牲薄膜的应力,从而获得较好的均匀性且没有TiN层剥离。 实验3只包含1个因子H2/WF6比,将其取3个值。通过这个实验被设计可沿着H2/WF6轴去寻找一个最优化的工艺。实验结果发现当H2/WF6比为5时,可以得到最好的均匀性且不会出现TiN层剥离。因而被选为暂时的钨淀积工艺。 最后,通过收集16轮工艺的数据去验证新工艺是否符合要求。 结论 由于故意牺牲了薄膜的应力,所以除了应力外,所有工艺参数都符合要求。

工艺中TiN层剥离、均匀性和应力存在着权衡关系。更低的应力要求低的工艺压力,而均匀性则要求高的工艺压力。均匀性要求低的H2/WF6比,且在高的工艺压力下更好的应力也要求有低的H2/WF6比,但是消除TiN层剥离则要求高的H2/WF6比。H2/WF6比可设定为刚高于剥离开始出现的值,如此在没出现TiN层剥离,均匀性可以被相对优化,其值在4至5之间。 利用实验设计和曲面响应分析,结合先前的经验和理论知识。整个实验包括验证用了不到一周半的时间。 工艺 集成电路的晶体管在硅片上形成之后,接下来进行布线连接。这道工艺是先淀积一层绝缘材料在晶体管上,作为绝缘层,然后刻出接触孔。接下来,在整个硅片上淀积金属层,通过接触孔连接晶体管。最后,一部分金属被选择地去除,留下金属条进行连接。 许多不同的金属可被用于这个金属化工艺。最近,通过化学气相沉积钨薄膜已经被优先考虑使用。这是由于CVD工艺擅长于填充足够多的金属到接触孔中,以获得较好的接触。随着集成电路的微型化的推进,接触孔的直径已经缩小到一些已经非常成熟的金属工艺如溅射和蒸发变得无能为力去填充金属到连接点的程度。因此,集成电路制造的发展,CVD钨工艺的开发是一个重要的贡献。 CVD钨工艺本身并没有问题,但是与之前的一些金属工艺相比,唯一的缺点就是CVD生成的钨薄膜不能粘附在用来隔离晶体管起绝缘作用的二氧化硅上。但是由于CVD钨薄膜能粘附于其他一些金属材料,所以在CVD钨薄膜淀积之前,在绝缘层上先淀积一层很薄的其他金属用来解决这个问题。这一层的功能是底涂层,它还有其他几个名称:粘附层,粘合层。在这项研究里将谈及到这个粘附层。在许多可能的金属里,TiN成为半导体厂商首选的粘附层金属。 然而,当CVD钨淀积反应器从150mm工艺转变到200mm工艺时,问题出现了。更大的硅片需要改进淀积工艺从而能在200mm硅片上获得可以与150mm硅片上相比较的钨薄膜。然而当工艺改进之后,TiN粘附层又不兼容于新工艺的钨反应器的工艺环境。不兼容性导致TiN层的化学分解,从而使得物理完整性退化,最后达到从硅片上剥离的程度。 考虑用如下3种方案来解决这个问题: 1.改变TiN附着层的工艺,使得该层薄膜更能抵抗钨淀积工艺的侵蚀。 2.利用完全不同的工艺淀积TiN薄膜,以抵抗侵蚀。 3.改善CVD钨淀积工艺去消除对TiN的侵蚀,而同时还要在200mm硅片上获得与150mm硅片上可以相比较的钨薄膜。 三种方案平行式地进行。第一种方案是首选方案,但是没有成功。第二种方案次之,但是这不符合整个项目计划期限。所以在项目期限内,只剩下第三种方案成为解决这个问题的希望。这个方案不仅包括消除TiN剥离,还要维持钨薄膜参数。 数据收集分析和结果解释

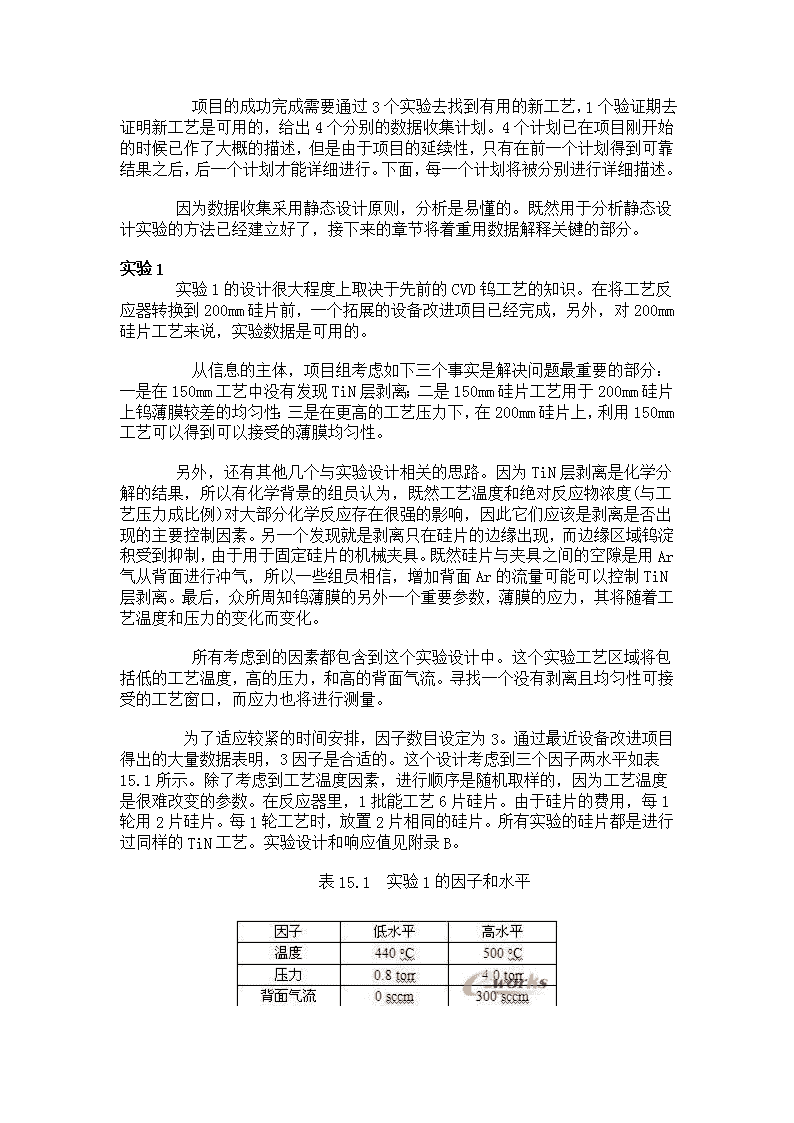

项目的成功完成需要通过3个实验去找到有用的新工艺,1个验证期去证明新工艺是可用的,给出4个分别的数据收集计划。4个计划已在项目刚开始的时候已作了大概的描述,但是由于项目的延续性,只有在前一个计划得到可靠结果之后,后一个计划才能详细进行。下面,每一个计划将被分别进行详细描述。 因为数据收集采用静态设计原则,分析是易懂的。既然用于分析静态设计实验的方法已经建立好了,接下来的章节将着重用数据解释关键的部分。实验1 实验1的设计很大程度上取决于先前的CVD钨工艺的知识。在将工艺反应器转换到200mm硅片前,一个拓展的设备改进项目已经完成,另外,对200mm硅片工艺来说,实验数据是可用的。 从信息的主体,项目组考虑如下三个事实是解决问题最重要的部分:一是在150mm工艺中没有发现TiN层剥离;二是150mm硅片工艺用于200mm硅片上钨薄膜较差的均匀性;三是在更高的工艺压力下,在200mm硅片上,利用150mm工艺可以得到可以接受的薄膜均匀性。 另外,还有其他几个与实验设计相关的思路。因为TiN层剥离是化学分解的结果,所以有化学背景的组员认为,既然工艺温度和绝对反应物浓度(与工艺压力成比例)对大部分化学反应存在很强的影响,因此它们应该是剥离是否出现的主要控制因素。另一个发现就是剥离只在硅片的边缘出现,而边缘区域钨淀积受到抑制,由于用于固定硅片的机械夹具。既然硅片与夹具之间的空隙是用Ar气从背面进行冲气,所以一些组员相信,增加背面Ar的流量可能可以控制TiN层剥离。最后,众所周知钨薄膜的另外一个重要参数,薄膜的应力,其将随着工艺温度和压力的变化而变化。 所有考虑到的因素都包含到这个实验设计中。这个实验工艺区域将包括低的工艺温度,高的压力,和高的背面气流。寻找一个没有剥离且均匀性可接受的工艺窗口,而应力也将进行测量。 为了适应较紧的时间安排,因子数目设定为3。通过最近设备改进项目得出的大量数据表明,3因子是合适的。这个设计考虑到三个因子两水平如表15.1所示。除了考虑到工艺温度因素,进行顺序是随机取样的,因为工艺温度是很难改变的参数。在反应器里,1批能工艺6片硅片。由于硅片的费用,每1轮用2片硅片。每1轮工艺时,放置2片相同的硅片。所有实验的硅片都是进行过同样的TiN工艺。实验设计和响应值见附录B。 表15.1 实验1的因子和水平

钨薄膜的均匀性使用四探针电阻测量测得。在每一片硅片上,测量标准的49点。均匀性被定义成标准偏差/平均值,且表示成百分数。一个先前的测量研究表明总体测量系统误差为0.04%。 薄膜应力通过光学测量硅片的弯曲度来测量,先前的测量研究表明测量系统误差为0.07Gdyn/cm2。TiN层是否剥离是通过目检进行确定的。 在现在的设备改进方案中,进行这种类型的实验已经变得程式化,因此在建立条件处理组合和测量响应时没有遇到问题。然而,由于缺少硅片,三个计划的中心点中只有一个被进行了(见附录B,原始数据)。 均匀性和应力的线性回归模型系数分别见表15.2和15.3所示。从三个主要影响和三个两因子的交互作用的模型开始,利用逐步回归获得线性回归模型。通过增加压力和降低背面Ar气流可以改善薄膜均匀性,而应力可以通过提高温度和压力来改善,也就是降低应力。 表15.2 实验1均匀性响应的线性回归系数增加背面气流会降低均匀性,而增加压力会改善均匀性 表15.3 实验1应力响应的线性回归系数 增加温度和压力,都降低应力 一个典型的随着压力和背面Ar气流变化的应力和均匀性等高线(温度为480oC)表明了这些因素之间的相关性(见图15.1)。由于其它工艺都是在480oC工艺,由于温度相对较难改变,所以为了方便,温度选为480oC。在任何条件处理组合下,都没有出现TiN层剥离,从而整个工艺区域足够建立一个改进的工艺。由图中等高线可以看出,高压力、低背面Ar气流的右下角区域有较好的应力和均匀性,但是还不满足既定的目标,就是在200硅片上达到150mm工艺的结果(见表15.9)。这个右下角区域的工艺用来进一步改进。

图15.1 实验1应力和均匀性的等高图 在温度一定的情况下,压力控制应力,背面气流控制均匀性 实验2 实验1的结果表明,还需要另外的实验,即增加工艺压力的范围。工艺压力范围从实验1中的4torr一直沿伸到提供商的建议工艺的80torr。 由于观察到在150mm工艺和200mm工艺之间存在很大的差别,而150mm工艺和200mm工艺的H2/WF6比分别为23和2.3,所以H2/WF6比被选择作为第2个因子,其下限定为2,以包含提供商建议的工艺,上限被定为10。 实验2中,决定只考虑2个因子,使用一个中心的组合设计,在图15.2中用星号说明。尽管以往的经验方法可能建议增加因子的个数,且使用线性的而不是二次的设计,但是由于一些强制性的原因,从而采用这个方案。由于一个理论物理论点(见附录A)表明,随着H2/WF6比的变化,淀积速率上表现出曲线变化,从而淀积速率可能有局部最大值,所以决定在实验中只保持两个因子。既然在淀积速率上存在极大值,则表明在均匀性上存在极小值。这个实验是为了寻找与H2/WF6比相关的曲线而不是寻找其他因子及其交互作用。 实验2的因子和水平在表15.4中给出。制样和测量与实验1相同。主要的组合实验设计和响应值在附录B中给出。 表15.4 实验2的因子和水平

图15.2 实验2应力和均匀性的等高图 表15.5和15.6分别是均匀性和应力的线性回归模型系数。工艺压力和H2/WF6比对均匀性响应有很强的相互作用。全部的模型不是符合得很好,R2adj.=0.814,但是对正常地很难对模型进行响应的均匀性来说是好的。应力也受到压力和H2/WF6比的控制,在应力方面很显著的曲率半径。所有的模型符合得很好。 表15.5 实验2均匀性响应的线性回归系数 工艺压力和H2/WF6比之间存在较强的相互作用 表15.6 实验2应力响应的线性回归系数 H2/WF6比和压力控制应力,对压力有很明显的曲率半径

在实验中发现了TiN层剥离。既然这只是一个目检的响应(有或者没有),所以线性回归系数表格没有列出,但是剥离出现的条件处理组合在均匀性和应力的等高线上被圈出,如图15.2所示。H2/WF6比很明显地控制TiN层剥离,这是一个关键的发现,对那些一直认为温度和压力是主要控制因子的组员是一个意外。 等高线可以用作做在三个响应之间的权衡关系。最好的均匀性出现在高压力,而最好的应力即最低的应力出现在低压力,而两者都要求低的H2/WF6比。然而,TiN层剥离出现在低的H2/WF6比,所以这个工艺区域是不可用的。 这个等高线使得项目组深信,一个响应可能折衷而达到整个项目的要求。根据这个分析,所以决定牺牲应力而得到较好的均匀性。实验3 如图15.2所示的实验2结果表明,均匀性可以与TiN层剥离进行权衡,通过设定压力为80torr,且考虑几个H2/WF6比直到TiN层剥离开始很明显。所以第3个实验是利用单独1个因子H2/WF6比,而保持压力为一个常量80torr,去寻找剥离开始出现的阀值,条件处理组合和结果见表15.7。 表15.7 实验3的TiN层剥离响应 在H2/WF6比为4~5的某个区域,TiN剥离开始出现 TiN剥离对实验3条件的响应如表15.7所示。出现TiN剥离的条件处理组合在图15.2中右边的等高线上圈出。在H2/WF6比为4~5的某个区域,TiN剥离开始出现。 验证

通过实验3定义的新工艺的条件如表15.8所示。在投入正式生产之前,有必要去检验这些实验结果。验证实验在新工艺条件下,连续进行16轮,并收集数据。 表15.8 新工艺的条件 验证实验收集的数据如表15.9所示。没有TiN剥离被观察到,且均匀性与150mm工艺也是可以比较的。由于经过实验2后所做的决定,应力没能达到目标值。电阻系数和颗粒状况都比目标更好(在这一章中没有讨论),也就是比150mm工艺的值更低。 结论与建议 在GENUS8720反应器中,通过增加压力从800mtorr到80torr,降低H2/WF6比从23到5,从而在200硅片上获得可以能与150硅片可比较的钨薄膜的均匀性。然而,导致了更差的应力。 如果TiN附着层在钨淀积反应器是易受化学攻击的影响,TiN剥离可以通过增加H2/WF6比,而这将会牺牲均匀性和应力。通过实验设计和曲面响应分析,在工艺技术的指导下,在项目期限内完成了实验。整个实验只用了一周半的时间。 一个暂时的方案,获得只是一个暂时的结果。建议是使用新的工艺作为暂时的解决方案直到一个更优化的方案被实施。建议最好的方案就是反应生成高质量的TiN附着层而没有剥离的影响,以致高的压力和低的H2/WF6比就可以被使用了。 [附录A]

附录B 实验1的数据

实验1,2的数据 [参考文献] 1,Box,GeorgeE.P.,WilliamG.Hunter,andJ.StuartHunter,Statisticsfor Experimenters:AnIntroductiontoDesign,DataAnalysis,andModelBuilding, NewYork,NY:JohnWileyandSons,Inc.,1978, 2,Box,GeorgeE.P.,"Signal-to-NoiseRatios,PerformanceCriteria,and Transformation."Technometricsvol.30,pp1-40,1988 3,Cale,T.S.,M.K.Jain,andG.B.Raupp,"MaximizingStepCoverageDuringBlanket TungstenLowPressureChemicalVaporDeposition,"ThinSolidFilmsvol.193/194,pp.51-60,1990 4,AppliedStatisticsandprobabilityforengineers;DouglasC.MontgomeryGeorgeC.Runger 5,DesignandanalysisofExperiments;DouglasC.Montgomery Theabove2booksarepublishedbyJohnWiley&Sons,Inc. 6,改进工艺,优化核心流程教材第五册,第六册,闵亚能 2005 7,StatisticsforExperimenters.Wiley,NewYork.GeorgeE.P.Box,WilliamG.Hunter,andJ.StuartHunter(1978). 8,StatisticalDesignandAnalysisofExperiments;Wiley,NewYork.RobertL.Mason,RichardF.Gunst,andJamesL.Hess(1989). 9,DesignandAnalysisofExperiments,4thedition.Wiley,NewYork.DouglasC.Montgomery(1997). 10,JMPStatisticsandGraphicsGuide,SASinstitute,Cary,NorthCarolina.

11,JMPmanual:DesignofExperimentGuide&StatisticsandGraphicsGuide 12,MotorolaUniversity:Leadership,Learning&Performanceserialbooks. 概述 问题的由来 Genus8720CVD钨淀积工艺从150mm硅片转变到200mm硅片上时,受到化学分解和TiN附着层剥离的影响。提供商建议的200mm硅片淀积工艺能得到较好的薄膜均匀性,但是炉管反应生成的TiN粘附层与反应环境是化学不相容的。150mm工艺防止了TiN层的剥离,但是在200mm硅片上就会牺牲了薄膜的均匀性。众所周知,通过溅射反应生成的TiN与钨淀积环境是相兼容的,但是有必要继续使用炉管反应的TiN,虽然存在问题的,然而可以获得可接受的欧姆接触。 解决方案 由于相对较紧的项目期限,所以不太可能通过使TiN附着层硬化而达到目的。因此决定寻找一个可以消除TiN层剥离暂时的钨薄膜淀积工艺,同时薄膜性质又与150mm硅片工艺匹配。 这个实验方案被设计从没有出现TiN层剥离的150mm硅片工艺开始,通过改变工艺因子,从而寻找到工艺窗口。考虑到时间和资源的效率,使用实验设计DOE和曲面响应RSM,且通过利用已有的经验和工艺理论,来限制因子和范围的选择,使得效率进一步提高。在此,进行了三个设计实验和一个验证实验。 实验1包含3个因子和8个条件处理结合。工艺区域是很宽的工艺温度和背面Ar气流和中等的工艺压力。这个实验得到的结果用于设定工艺温度为480oC,背面Ar气流为零。工艺压力将在下一个实验中进行分析,其范围将被延伸。 实验2包含2个因子和9个条件处理结合。工艺区域是很宽的工艺压力和H2/WF6比。这个实验得到的表面响应揭示了TiN层剥离、钨薄膜均匀性和钨薄膜应力之间的权衡关系。基于这个实验的结果,项目组决定牺牲薄膜的应力,从而获得较好的均匀性且没有TiN层剥离。 实验3只包含1个因子H2/WF6比,将其取3个值。通过这个实验被设计可沿着H2/WF6轴去寻找一个最优化的工艺。实验结果发现当H2/WF6比为5时,可以得到最好的均匀性且不会出现TiN层剥离。因而被选为暂时的钨淀积工艺。 最后,通过收集16轮工艺的数据去验证新工艺是否符合要求。 结论 由于故意牺牲了薄膜的应力,所以除了应力外,所有工艺参数都符合要求。

工艺中TiN层剥离、均匀性和应力存在着权衡关系。更低的应力要求低的工艺压力,而均匀性则要求高的工艺压力。均匀性要求低的H2/WF6比,且在高的工艺压力下更好的应力也要求有低的H2/WF6比,但是消除TiN层剥离则要求高的H2/WF6比。H2/WF6比可设定为刚高于剥离开始出现的值,如此在没出现TiN层剥离,均匀性可以被相对优化,其值在4至5之间。 利用实验设计和曲面响应分析,结合先前的经验和理论知识。整个实验包括验证用了不到一周半的时间。 工艺 集成电路的晶体管在硅片上形成之后,接下来进行布线连接。这道工艺是先淀积一层绝缘材料在晶体管上,作为绝缘层,然后刻出接触孔。接下来,在整个硅片上淀积金属层,通过接触孔连接晶体管。最后,一部分金属被选择地去除,留下金属条进行连接。 许多不同的金属可被用于这个金属化工艺。最近,通过化学气相沉积钨薄膜已经被优先考虑使用。这是由于CVD工艺擅长于填充足够多的金属到接触孔中,以获得较好的接触。随着集成电路的微型化的推进,接触孔的直径已经缩小到一些已经非常成熟的金属工艺如溅射和蒸发变得无能为力去填充金属到连接点的程度。因此,集成电路制造的发展,CVD钨工艺的开发是一个重要的贡献。 CVD钨工艺本身并没有问题,但是与之前的一些金属工艺相比,唯一的缺点就是CVD生成的钨薄膜不能粘附在用来隔离晶体管起绝缘作用的二氧化硅上。但是由于CVD钨薄膜能粘附于其他一些金属材料,所以在CVD钨薄膜淀积之前,在绝缘层上先淀积一层很薄的其他金属用来解决这个问题。这一层的功能是底涂层,它还有其他几个名称:粘附层,粘合层。在这项研究里将谈及到这个粘附层。在许多可能的金属里,TiN成为半导体厂商首选的粘附层金属。 然而,当CVD钨淀积反应器从150mm工艺转变到200mm工艺时,问题出现了。更大的硅片需要改进淀积工艺从而能在200mm硅片上获得可以与150mm硅片上相比较的钨薄膜。然而当工艺改进之后,TiN粘附层又不兼容于新工艺的钨反应器的工艺环境。不兼容性导致TiN层的化学分解,从而使得物理完整性退化,最后达到从硅片上剥离的程度。 考虑用如下3种方案来解决这个问题: 1.改变TiN附着层的工艺,使得该层薄膜更能抵抗钨淀积工艺的侵蚀。 2.利用完全不同的工艺淀积TiN薄膜,以抵抗侵蚀。 3.改善CVD钨淀积工艺去消除对TiN的侵蚀,而同时还要在200mm硅片上获得与150mm硅片上可以相比较的钨薄膜。 三种方案平行式地进行。第一种方案是首选方案,但是没有成功。第二种方案次之,但是这不符合整个项目计划期限。所以在项目期限内,只剩下第三种方案成为解决这个问题的希望。这个方案不仅包括消除TiN剥离,还要维持钨薄膜参数。

数据收集分析和结果解释 项目的成功完成需要通过3个实验去找到有用的新工艺,1个验证期去证明新工艺是可用的,给出4个分别的数据收集计划。4个计划已在项目刚开始的时候已作了大概的描述,但是由于项目的延续性,只有在前一个计划得到可靠结果之后,后一个计划才能详细进行。下面,每一个计划将被分别进行详细描述。 因为数据收集采用静态设计原则,分析是易懂的。既然用于分析静态设计实验的方法已经建立好了,接下来的章节将着重用数据解释关键的部分。'

您可能关注的文档

- 半导体行业学习报告

- 半导体行业基本原理

- 2015年半导体行业现状及发展趋势分析报告

- 迎风破浪会有时 ——半导体行业投资策略

- 浅谈半导体行业生产废水处理

- 300046 台基股份 功率半导体行业晶闸管行业整流模块行业

- jmp在半导体行业的应用(1)_企业管理_质量管理_822

- 半导体行业深度专题:集成电路产业基金投资地图

- 新三板半导体行业中期策略报告:把握景气度上行、国产替代加速、产业升级下的投资机会

- 半导体行业深度报告:受益产能转移与政策驱动,靶材行业国产替代趋势明确

- jmp在半导体行业的应用(2)_企业管理_质量管理_821

- 附件-半导体行业污染物排放标准(征求意见稿)编制说明

- 半导体行业的英文单词和术语

- 半导体行业深度研究:从上市公司角度深度解析贸易战对国内集成电路产业影 响及相关对策建议

- 257页半导体行业深度报告:“芯”时代,“芯”机遇

- 半导体行业投资策略报告:逻辑电路补库存将至,利好晶圆代工和封测

- 华商基金谈投资之半导体行业:芯片国产化恰逢盛世

- 半导体行业最坏的时候已经过去,看好国内封测端全球化布局