- 1.28 MB

- 2022-04-29 14:02:14 发布

- 1、本文档共5页,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,可选择认领,认领后既往收益都归您。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细先通过免费阅读内容等途径辨别内容交易风险。如存在严重挂羊头卖狗肉之情形,可联系本站下载客服投诉处理。

- 文档侵权举报电话:19940600175。

'投资聚焦研究背景1991年索尼公司推出商业化液态锂离子电池,随后液态锂离子电池进入快速发展阶段。由于对更高能量密度和更高安全性电池的追求,各国加紧固态电池的研发,以期抢占技术的制高点。虽然实现全固态锂离子电池产业化尚需时间,但过程中的技术创新仍将会给锂电产业持续注入新动力,我们通过本篇报告全面梳理固态电池的技术、研发进展情况,希望可以给投资者建立相对完整的分析问题的框架。我们的创新之处(1)全面分析了固态电池的性能优势及未来实现产业化待突破的技术困难;(2)全面梳理中国、欧美、日韩对固态电池的支持政策以及研发进展;(3)构建了液态锂离子电池LIB(石墨负极)、LIB(硅碳负极),固态电池基于石墨负极的硫化物ASSB(简称SLIB)、基于锂负极的硫化物ASSB(简称SLMB)的成本分析,并分析了未来降本路线。投资观点目前全球都加快固态电池的研究,但实现产业化尚需时间,我们认为,在向全固态电池过渡的的过程中,应持续关注科研创新技术的发布及龙头公司的研发进展,以及可率先在对成本不十分敏感的消费锂电领域的应用。

目录1、技术革新无休止,攻坚固态电池是关键41.1、固态电池有望成为下一代高性能锂离子电池41.2、电解质和界面双管齐下,构建高性能固态电池92、政府扶持、企业角逐,固态电池商业化提速142.1、政府引导,推动固态电池领域快速发展142.2、企业积极布局,固态电池领域陷入“混战”163、技术和成本双制约,全固态电池量产仍需十年213.1、三星率先实现技术突破,全固态电池量产仍有难点213.2、固态电池的工艺路线尚不成熟,产业化仍需时间233.3、固态电池的成本拆分以及未来的降本路径244、投资建议365、风险分析36

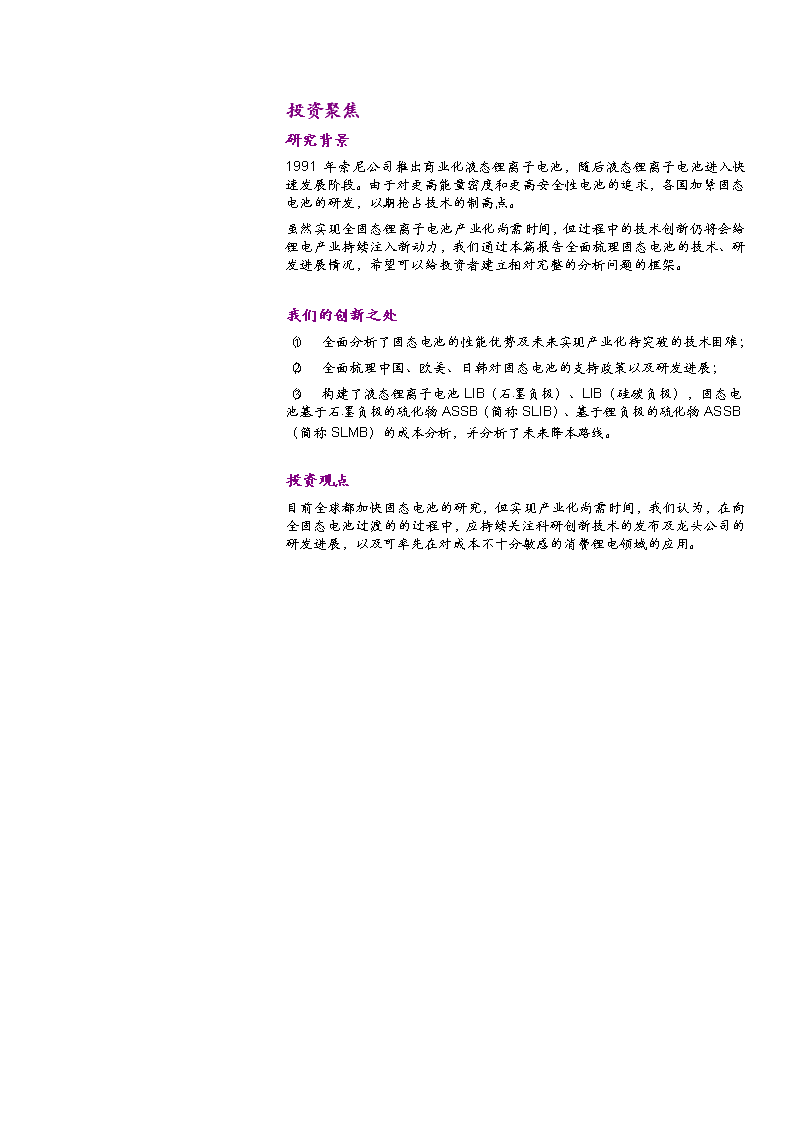

1、技术革新无休止,攻坚固态电池是关键1.1、固态电池有望成为下一代高性能锂离子电池锂离子在正负电极间可逆嵌入是锂离子电池的电化学基础,其发展实际上是基于上世纪70年后一系列的创新理念和关键发现。对于固态电解质锂离子电池的理论研究可以追溯到1972年在Belgirate(意大利)召开的北约“固体中的快速离子输运”会议上,Steele讨论了合适的固态电解质的基本标准,并指出了过渡金属二硫化物作为电池正极材料的潜力。同年,Armand将Li||TiS2应用于以固态β-氧化铝为电解质的三元石墨正极中的Na+扩散,这是关于固态电池的第一份报道。在科研过程中,实际上对于正负材料、电解质的材料选择都是在探索中不断推进的。1978年,“摇椅电池”模型清楚地阐述了锂离子电池基本化学原理,为后续研究打下坚实的基础。1978年,Armand提出开创性的固态聚合物固态电池的概念;同时他的研究重心转移至对石墨作为嵌入负极适用性的研究;在1979-1980年,Goodenough等发现了层状氧化物-钴酸锂(LiCoO2),GoOrdulet等发现另一种锰酸锂(LiMn2O4)正极材料。1983年,Yoshino等提出了以软碳为负极、碳酸盐溶液为电解液、LiCoO2为正极的电池,这是当今锂离子电池的基本组成部分。图1:锂电池简要发展历程20世纪70年代Whittingham提出并开始研究锂离子电池固溶电极和”摇椅电池”概念诞生Whittingham采用硫化钛作正极、金属锂作负极,制成首个锂电池Armand提出“摇椅电池”概念Goodenough发现钴酸锂可以作为锂离子电池正极材料20世纪80年代贝尔实验室制成首个可用的锂离子石墨电极选择合适的电极和电解液Manthiram和Goodenough发现采用聚合阴离子的负极能产生更高电压Thackeray和Goodenough发现锰尖晶石是优良的正极材料20世纪90年代Sony公司发明商业化液态锂离子电池液态锂离子电池商业化Tarascon和Guyomard组装了第一个石墨||LiMn2O4”摇椅电池”,证明LiMn2O4作为有前景低成本锂离子电池正极的可行性20世纪90年代以来改进液态锂离子电池固态电池兴起Padhi和Goodenough发现具有橄榄石结构的磷酸盐如磷酸铁锂比传统的正极材料更安全、耐高温、耐充电Guyomard和Taeascon提出了一种基于LiPF6的EC/DMC电解质,是今天电池制造的标准电解液配方高比容量(vs.LiCoO2)、高电压(vs.LiFePO4)的NMC成为最普遍的正极Armand提出固态聚合物电解质基固态电池概念Armand提出用于固态电池的新型酰亚胺基盐、锂迁移、锂负极保护方法固态电池技术不断改进,法国Bollore集团首次使用装载固态电池的电动汽车资料来源:Fromsolid-solutionelectrodesandtherocking-chairconcepttotoday’sbatteries,HengZhang

1991年索尼公司推出商业化液态锂离子电池,随后液态锂离子电池进入快速发展阶段。由于对更高能量密度和更高安全性电池的追求,固态电池重新引起了人们的关注。20世纪90年代,Armand先后提出Li+迁移原理、锂负极保护等理论,固态电池不断得到改进,2011年Bollore集团首次使用装载固态电池的电动汽车,证明了固态电池应用的可行性。动力电池市场是锂电的重要应用领域,对长续航动力电池的追求不断推动锂电市场发展。在全球范围内,汽车电动化的趋势已不可避免,而新能源车近几年在我国快速发展,也将逐步成为我国未来重要的支柱产业,为锂电池的发展提供了重要的基础。此外,对长续航、高安全性动力电池的追求将推动研发的持续投入和技术的不断革新。图2:中国锂电池三大终端应用出货量140120100806040200201120122013201420152016201720182019资料来源:GGII,单位:GWh动力电池消费电池储能电池依靠现有动力电池体系,2025年后电池能量密度难以达到国家要求。目前,我国动力电池采用的正极材料已由磷酸铁锂转向三元体系,逐渐向高镍三元发展,负极材料当前产业化仍集中于石墨、硅基等材料领域。据一些电池供应商推测,未来五年锂离子动力电池的单体能量密度有望提高至300Wh/kg以上,但依靠已有的三元体系难以实现电池单体能量密度高于350Wh/kg的目标。图3:国内乘用车动力电池系统能量密度图4:动力电池单体能量密度发展要求乘用车电池能量密度变化2019年国内主要车型电池能量密度150.7600传统锂电难以实现2017年第1批次2019年第7批次动力电池能量密度几何A小鹏汽车G3广汽AionLX广汽AionS蔚来ES6100.1+51%广汽丰田iA5比亚迪唐161能量密度170170170182180180500400300200100020192020国内量产水平《中国制造2025》20252030《汽车产业中长期发展规划》资料来源:工信部,单位:Wh/kg资料来源:工信部,单位:Wh/kg

固态电池或将被上升至国家战略层面,核心技术研发进程将加速。2019年12月,工信部发布《新能源汽车产业发展规划(2021-2035年)》(征求意见稿),在“实施电池技术突破行动”中,加快固态动力电池技术研发及产业化被列为“新能源汽车核心技术攻关工程”。锂电池理论能量密度主要取决于正负极材料克容量和工作电压(电势差)。(1)正负极之间电势差越大,工作电压越高,电池能量密度越高。目前基于液态锂离子电池的材料和使用安全性的需要,实际使用的正负极之间的电势差不能超过4.2V。(2)电极材料克容量越大,电池能量密度越高。正极材料克容量提升有限,传统的石墨负极材料也远远无法满足新一代高能量密度电池的设计需求,硅材料虽然比容量高,但是嵌锂过程中体积膨胀大,导致循环寿命较差;因此负极材料改进的空间较大,金属锂负极克容量约为石墨的10倍,理论能量密度可大幅提升。(3)提升能量密度时,同时要考虑安全性。磷酸铁锂电池安全性好、成本低,但能量密度不高,耐低温性能差,目前比亚迪采用刀片电池改进;三元电池能量密度高,耐低温,但存在安全性差,成本高的缺点。由于对能量和续航的更高要求,在小型乘用车领域,目前三元电池已占据过半市场份额,但三元电池带来的安全隐患不容忽视。电化学势(Vvs.Li+/Li)图5:电极材料的克容量与电化学势钴酸锂LCO锰酸锂LMO三元镍钴锰NCM三元镍钴铝NCA磷酸铁锂LFP石墨Li01000200030004000理论克容量(mAh/g)资料来源:Reducingtheinterfacialresistanceinall-solid-statelithiumbatteriesbasedonoxideceramicelectrolytes,ZhouyangJiang液态锂离子电池存在安全隐患,矛头指向液态电解质。据不完全统计,截至2019年10月,我国一共发生了79起电动汽车的安全事故,涉及车辆达到了96辆。引发电动汽车安全事故的主要原因是热失控导致电池爆炸或自燃。电池自燃的原因是在过充电、低温或高温环境下动力电池发生短路,短时间内电池释放大量热量,点燃电池内部的液态电解质,最终导致电池起火。

图6:电池热失控原因资料来源:《车用锂离子动力电池热失控诱发与扩展机理》,冯旭宁与液态锂离子电池不同,固态电池中的固态电解质替代了液态锂离子电池的液态电解质、隔膜。固态电池潜力巨大,有希望获得安全性更高、单体能量密度更高(>350Wh/kg)和寿命更长(>5000次)的动力电池。图7:液态锂离子电池与固态电池性能对比铜集流器多孔正极材料液态电解质多孔负极材料铝集流器负极固态电解质正极/固态电解质复合材料铝集流器①界面电阻高,与空气稳定性差;②单位面积离子电导率较低,常温下比功率密度较差;③成本高;④循环过程中物理接触变差;①有机电解液易挥发易燃烧,电池体系的热稳定性差;缺点②依赖形成的SEI膜保护电池;③锂离子与电子可能同时传导;④持续的界面副反应;①能量密度高;②电化学窗口可达5V以上,可匹配高电压材料;③只传输锂离子,不传导电子;④热稳定性好;①工业化、自动化程度较高;②电极与电解液的界面接触好;优点③充放电循环过程重电极膨胀相对可控;④单位面积的导电率较高;无机电解质:LiPON,Thio-LISICON,LATP,等聚合物电解质:PEO,等LiPF6,PVDF-HFP,EC-DMC,等电解质正极、负极、电解质、集流器等正极、负极、电解液、隔膜、集流器等电池结构固态电池液态锂离子电池资料来源:《全固态锂电池技术的研究现状与展望》,许晓雄

(1)安全性高,降低电池自燃、爆炸风险。固态电池将液态电解质替换为固态电解质,大大降低了电池热失控的风险。半固态、准固态电池仍存在一定的可燃风险,但安全性优于液态锂电池。(2)能量密度高,有望解决新能源汽车里程焦虑问题。固态电池电化学窗口可达5V以上,高于液态锂离子电池(4.2V),允许匹配高能正极,提升理论能量密度。固态电池无需电解液和隔膜,缩减电池包重量和体积,提高续航能力。电池负极可以采用金属锂,正极材料选择面更宽。(3)固态电池可简化封装、冷却系统,电芯内部为串联结构,在有限空间内进一步缩减电池重量,体积能量密度较液态锂离子电池(石墨负极)可提升70%以上。液态锂离子电池以并联结构相接,封装复杂且体积庞大;固态电池无漏液风险,可简化冷却系统,电池以多电芯串联结构相接,优化电池封装,电池的体积能量密度大幅提升。图8:液态锂离子电池与固态电池制备工艺对比传统锂离子电池固态电池单体电芯并联叠加集流体需焊接接头串联叠加致密堆积电池模组串联连接冷却系统封装后不需冷却电池PACK资料来源:All-solid-statelithium-ionandlithiummetalbatteries–pavingthewaytolarge-scaleproduction,JoschaSchnell固态电池的技术发展采用逐步颠覆策略,液态电解质含量逐步下降,全固态电池是最终形态。依据电解质分类,锂电池可分为液态、半固态、准固态和全固态四大类,其中半固态、准固态和全固态三种统称为固态电池。固态电池的迭代过程中,液态电解质含量将从20wt%降至0wt%,电池负极逐步替换成金属锂片,电池能量密度有望提升至500Wh/kg,电池工作温度范围扩大三倍以上。预计在2025年前后,半固态电池可以实现量产,2030年前后实现全固态电池的商业化应用。

250Wh/Kg55℃300Wh/Kg350Wh/Kg400Wh/Kg500Wh/Kg能量密度80℃150℃工作温度图9:固态电池发展策略25wt%液态凝胶半固态准固态全固态0wt%5wt%30w石墨负极预锂化负极富锂负极金属锂负极资料来源:《全固态锂电池技术的研究现状与展望》,许晓雄1.1、电解质和界面双管齐下,构建高性能固态电池(1)构建高性能固态电解质,固态电解质和液态电解质的核心要求一致:1)电导率高,一般商业化电解质电导率范围在3×10-3~2×10-2S/cm;2)化学稳定性好,不与电池内部材料发生反应;3)电化学窗口宽,在稳定的前提下电化学窗口越宽越好,以适配高能电极;4)高锂离子迁移数,离子迁移数达到1是最理想的状态。氧化物固态电解质各方面性能较为均衡,其他类型固态电解质普遍存在性能短板,尚不能达到大规模应用的要求。固态电解质是固态电池的核心部件,在很大程度上决定了固态电池的各项性能参数,如功率密度、循环稳定性、安全性能、高低温性能以及使用寿命。固态电池距离高性能锂离子电池系统仍有差距,聚合物、氧化物、硫化物三类固态电解质的性能参数各有优劣。图10:不同固态电解质性能雷达图氧化物固态电解质硫化物固态电解质氢化物固态电解质锂离子还原锂离子还原锂离子还原迁移数稳定性迁移数稳定性迁移数稳定性电子电导率离子电导率氧化电子稳定性电导率化学离子稳定性电导率氧化电子稳定性电导率化学离子稳定性电导率氧化稳定性化学稳定性制备工艺热稳定性制备工艺热稳定性制备工艺热稳定性加工成本机械性能加工成本机械性能加工成本机械性能卤化物固态电解质薄膜固态电解质聚合物固态电解质锂离子还原锂离子还原锂离子还原迁移数稳定性迁移数稳定性迁移数稳定性电子氧化电子氧化电子氧化电导率稳定性电导率稳定性电导率稳定性离子化学离子化学离子化学电导率稳定性电导率稳定性电导率稳定性制备工艺热稳定性制备工艺热稳定性制备工艺热稳定性加工成本机械性能加工成本机械性能加工成本机械性能资料来源:Lithiumbatterychemistriesenabledbysolid-stateelectrolytes,ArumugamManthiram

聚合物固态电解质率先实现应用,但存在高成本和低电导率两个致命问题。目前主流的聚合物固态电解质是聚环氧乙烷(PEO)电解质及其衍生材料。2011年法国Bollore公司推出固态电池为动力系统的电动车,聚合物固态电池率先实现商业化。聚合物电解质在室温下导电率低,能量上限不高,升温后离子电导率大幅提高但既消耗能量又增加成本,增大了商业化的难度。氧化物固态电解质综合性能好,LiPON薄膜型全固态电池已小批量生产,非薄膜型已尝试打开消费电子市场。LLZO型富锂电解质室温离子导电率为10-4S/cm、电化学窗口宽、锂负极兼容性好,被认为是最有吸引力的固态电解质材料之一,制约其发展的重要因素是电解质和电极之间界面阻抗较大,界面反应造成电池容量衰减。硫化物固态电解质电导率最高,研究难度最高,开发潜力最大,如何保持高稳定性是一大难题。LGPS电解质的离子电导率高达1.2x10-2S/cm,可与液态电解质相媲美。虽然硫化物电解质与锂电极的界面稳定性较差,但由于离子电导率极高、电化学稳定窗口较宽(5V以上),受到了众多企业的青睐,尤其是日韩企业投入了大量资金进行研究。表1:三大固态电解质体系及特点固态电解质类型主要研究体系离子电导率优点缺点研究方向聚合物固态电解质PEO固态聚合物体系室温:-7-510-10S/cm;65-78℃:-410S/cm灵活性好易大规模制备薄膜剪切模量低不与锂金属反应离子电导率低氧化电压低(<4V)将PEO与其他材料共混共聚或交联,形成有机-无机杂化体系,提升性能聚碳酸酯体系聚烷氧基体系聚合物锂单离子导体基体系氧合物固态电解质非薄膜:钙钛矿型;石榴石型;NASICON型;LISICON型-6-310-10S/cm化学、电化学稳定性高机械性能好电化学氧化电位高界面接触差提升电导率:替换元素或掺杂同种异价元素薄膜:LiPON型硫化物固态电解质Thio-LiSICON型-7-210-10S/cm电导率高机械性能好晶界阻抗低易氧化水汽敏感提高电解质稳定性,降低生产成本,元素掺杂发挥各元素协同作用LGPS型Li-aegyrodite型资料来源:Recentprogressofthesolid-stateelectrolytesforhigh-energymetal-basedbatteries,LeiFan我们认为,目前氧化物体系进展最快,硫化物体系紧随其后,高能聚合物体系仍处于实验室研究阶段,硫化物和聚合物体系都已取得长足进展。1)近年多家中国企业建立氧化物固态电池生产线。2018年11月苏州清陶固态锂电池生产线在江苏昆山建成投产,单体能量密度达400Wh/kg以上,拟于2020年进入动力电池应用领域。江苏卫蓝新能源电池有限公司也计划于近期尝试进一步探索。2019年4月辉能科技宣布与南都电源合作,计划建立国内首条1GWh规模的固态电池生产线,2019年底,辉能科技宣布将于2020年建成固体电池生产线,2020年4月辉能科技完成D轮融资,本轮融资将用于加速固态电池商业化落地和工厂建设。2)2020年日本丰田计划推出搭载硫化物固态电池的新能源汽车,并于2022年实现量产。十几年前丰田已开展固态电池研发工作,不仅获得了固态电解

质材料、固态电池的制造技术等方面的专利,还研发了一整套的正极材料和硫化物固态电解质材料回收的技术路线和回收工序。3)美国Sakti3宣布研发出超高能量密度聚合物固态电池。2019年12月,Sakti3号称开发出了能量密度超1000Wh/kg的固态电池,但该电池至今还未在实验室之外进行过测试,绝大多数技术细节并未公开。图11:不同企业选择的电解质技术路线聚合物固态电解质路线硫化物固态电解质路线氧化物固态电解质路线资料来源:宁德时代、辉能科技、LG等公司官网,光大证券研究所(1)提高界面相容性和稳定性构建良好的界面接触是提高固态电池电化学性能的有效策略。固相界面间无润湿性,难以充分接触,形成更高的接触电阻,在循环过程中发生元素互扩散及形成空间电荷层等现象,影响电池性能。晶态电解质中存在大量晶界,高晶界电阻不利于锂离子在正负极间的传输。图12:固态电池界面问题复合正极内部界面能量密度界面:倍率性能电解质内部界面离子电导率循环寿命锂枝晶锂金属/合金负极高效稳定温度特性界面:反应与电阻稳定高速离子、电子通道资料来源:《固态锂电池界面问题的研究进展》,毕志杰固态电解质晶界晶界电阻决定材料的总离子电导率。提高致密度、降低晶界数量是降低电解质内阻、提高电导率的有效途径。复合型无机固态电解质的绝缘部分可以通

过影响空间电荷区的载流子浓度进而影响材料的电导率。非晶型无极固态电解质结构中无晶界存在,但制备工艺会影响离子电导率。表2:无机固态电解质分类、制备及改进措施电解质类型分类典型代表提高电导率的方法制备方法无机固态电解质晶型钙钛矿型;NASICON型;Thio-LISICON型;添加烧结助剂改变烧结气氛热压法溶胶-凝胶法熔融淬冷法复合型AL2O3-LiI;掺杂-非晶型LiPON型;晶化热处理熔融冷却法机械球磨法资料来源:《全固态锂电池界面的研究进展》,张强电极/固态电解质界面1)电极/无机固态电解质界面有效抑制固态电解质中空间电荷层的出现、元素互扩散及电极在充放电过程中的体积变化是降低界面电阻、提高固态锂电池高倍率放电性能的核心。常见的界面问题包括空间电荷层、界面反应和界面接触,正极/无机固态电解质界面对电池容量和高倍率性能有重大影响,界面稳定性是影响固态锂电池电化学性能的关键因素之一。表3:正极/无机固态电解质界面问题及解决方法界面类型常用正极材料界面存在的问题及解决方法空间电荷层→电解质改性、正极包覆正极/硫化物固态电解质LiCoO2;LiFePO4;NCM系列;NCA系列;界面反应→电解质改性、正极包覆体积效应→球磨法、制备复合电极正极/氧化物固态电解质空间电荷层效应不明显界面反应→电解质改性、正极包覆体积效应→球磨法、制备复合电极资料来源:《基于硫化物固体电解质全固态锂电池界面特性研究进展》,吴敬华有效阻止金属锂与电解质间发生化学反应是解决固态电池负极稳定性差的关键。金属锂具有低的氧化还原电位(-3.04V,vs.标准氢电极)和极高的理论比容量(3860mAh/g),是下一代高能锂电池负极材料的最佳选择,但金属锂过于活泼,易与电解质发生化学反应后造成电池失效。界面接触差、锂枝晶也是困扰锂负极应用的难题。固态电解质只能在一定程度上抑制锂枝晶的生长并防止其穿透造成电池短路,对界面进行改性或制备一层固态电解质界面膜(SEI)能有效削弱锂枝晶的影响。引入缓冲层填补界面间的空隙,可以改善界面接触,同时避免界面反应的发生。

表4:负极/无机固态电解质界面问题及解决方法界面类型常用负极材料界面存在的问题及解决方法负极/硫化物固态电解质Li;Li-In合金;Li-Sn合金;锂枝晶生长→人造SEI膜、减少界面缺陷界面反应→电解质改性、引入缓冲层接触不良→表面改性、引入缓冲层负极/氧化物固态电解质资料来源:《基于硫化物固体电解质全固态锂电池界面特性研究进展》,吴敬华图13:固态电解质界面膜(SEI)保护作用示意图图14:缓冲层改善界面接触示意图首圈循环多圈循环沉积首圈循环多圈循环沉积集流器SEI保护层沉积的锂负极空隙电解质缓冲层负极电解质资料来源:Thinfilmasastableinterfaciallayerforhigh-performancelithium-metalbatteryanodes,BZhu资料来源:Negatinginterfacialimpedanceingarnet-basedsolid-stateLimetalbatteries,XGHan1)电极/有机固态电解质界面提高有机固态电解质化学稳定性是改善固态电池循环性能的可行方法。传统有机固态电解质材料(如PEO、PPC等)高压条件下在界面易氧化分解,使电导率降低、界面阻抗增大,通过电解质改性能改善这一问题。表5:电极/有机固态电解质界面问题及解决方法界面类型常用电极材料界面存在的问题及解决方法正极/聚合物固态电解质正极:LiCoO2;LiFePO4;负极:Li;界面衍化→电解质改性电解质机械性能差→紫外固化法负极/聚合物固态电解质资料来源:《固态电池研究进展》,李杨

2、政府扶持、企业角逐,固态电池商业化提速1.1、政府引导,推动固态电池领域快速发展各国政府近年来陆续出台政策措施,扶持新能源汽车行业发展。电动车的发展主要受政策和补贴驱动,各国出台的电动车鼓励措施涵盖了生产、购置、使用、基础设施、产业化支持等多个环节。表6:主要国家推广新能源汽车措施国家主要政策措施税收减免激励措施美国2019年12月,国会颁布《2019年可再生能源增加和能效法案》草案购置电动汽车时联邦税收抵免7500美元-日本2021年起实施新燃油效率标准根据购买和安装成本提供充电基础设施补贴2019年10月1日起,废止汽车购置税引入环保性能优惠税,2019年10月1日-2020年9月30日期间实施临时减免政策下调汽车税税率依据重量征收重量税BEV按照里程补贴,最高补贴40万日元PHEV定额补贴20万日元FCEV按车价和同类基础车价的三分之二差额补贴,最高补贴225万日元德国2009发布《国家电动汽车发展规划》2011年发布《电动汽车政府方案》2012年发布《国家电动汽车平台计划第三次评估报告》2010年成立德国国家电动汽车平台(NPE)首次注册于2009年7月1日至2011年5月17日的纯电动汽车免征5年机动车税2011年5月18日至2020年12月31日期间注册的纯电动汽车免征10年机动车税2021年起,依据重量分段对纯电动汽车征税(11.25~12.78欧/200kg),为继续鼓励节能减排,减免50%税额BEV<4万欧,补贴6000欧4<BEV<6万欧,补贴5000欧BEV>6万欧,不补贴PHEV补贴4500欧英国2018年,颁布《自动化和电动汽车法案》该法案要求英格兰、威尔士和苏格兰加油站安装电动汽车充电桩2020年宣布电动车购买补贴延长至2023年,BEV和排放低于50gCO2/km的车辆免购置税政府补助(通过经销商):BEV单车补贴金额,最高3000英镑价格超50000英镑的电动汽车不享受补贴中国2018年出台《提升新能源汽车充电保障能力行动计划》2019年更新能源补贴政策,补贴退坡,于2020年12月31日结束补贴2020年3月,宣布补贴政策延长两年EV和PHEV免征10%的车辆购置税BEV续航里程250-400公里,补贴1.8万元;续航里程>400公里,补贴2.5万元PHEV续航里程>50公里,补贴1万元资料来源:各国政府网站,光大证券研究所整理为实现节能减排目标,国家乘用车碳排放政策不断收紧,促使车企电动化转型。欧盟提出最严苛要求,2025年后欧盟新登记汽车碳排放量比2021年减少15%,2030年要求比2021年减少37.5%。严苛的碳排放标准驱动车企进一步转型,电动车升级势在必行。

图14:乘用车碳排放法规探讨阶段17016015014013012011010090807020152016201720182019202020212022202320242025欧盟日本中国美国资料来源:ICCT,光大证券研究所,单位:gCO2/km多个国家明确固态电池发展目标和产业技术规划,现阶段发展之路明晰,2020-2025年着力提升电池能量密度并向固态电池转变,2030年研发出可商业化使用的全固态电池。美国能源部的部署着重于电池正负极材料的革新、电芯优化和降低成本或者解脱电池对重要材料如钴的依赖,以及回收利用动力电池材料;德国政府的策略是加大资金扶持;日本为应对多元化的市场需求、保持在世界市场上的竞争力、降低技术发展的不确定性,汽车技术没有集中在某一领域;中国着力于固态电解质的研发,2020年或将固态电池研发上升至国家战略层面,加快固态电池发展。表7:主要国家固态电池研究目标国家性能目标未来发展目标美国正极材料降钴或去钴,着力降低成本2016年,发布Battery500计划,计划用5年时间、投资5百万美元,打造能量密度500Wh/kg,循环命1000次的电芯,到2022年9月,电池包成本降至150$/kWh,比2018年成本降低约25%从三元体系转向低钴、无钴的正极材料和锂金属负极体系发展日本NEDO研究机构技术路线图指出,2025年之前,日本动力电池体系为锂电池体系,此后进入全固态电池阶段,锂硫电池也会成为主流从三元体系向全固态电池、锂硫电池发展,同时紧抓氢燃料电池2020年电池包(非电芯)能量密度250wh/kg,成本降到20000日元/kWh以下,循环次数1000-1500次2030年电池包密度达到500wh/kg,成本降到10000日元/kWh以下,循环次数1000-1500次德国2019年教研部宣布,将在未来四年为“电池研究工厂”项目追加5亿欧元投资,实现电池“德国制造”(MadeinGermany)全固态电池为主,支持锂离子技术和新概念电池2030年电芯能量密度400wh/kg,循环次数2000次,成本75欧元/kWh中国2025年动力电池能量密度400Wh/kg,材料体系应该是富锂锰基正极+高比能硅碳负极着眼于固态电解质,关注正负极材料改性2030年能量密度目标是500Wh/kg,材料体系方面,正负极仍是富锂锰基正极+高比能硅碳负极,液态电解质将演变为固态电解质资料来源:各国政府网站,光大证券研究所整理

1.1、企业积极布局,固态电池领域陷入“混战”中国提前布局,部分企业已进入固态锂离子电池(半固态电池)中试阶段,2025年前可能实现固态电池量产。中国早在十年前已着手布局固态电池产业,多家电池厂商固态电池技术领先,越来越多的企业参与固态电池研究。表8:国内企业布局企业布局进展宁德时代2016年,宁德时代正式宣布在硫化物固态电池上的研发路径。目前容量为325mAh的聚合物锂金属固态电池能量密度达300Wh/kg,可实现300周循环以容量保持率82%。全固态电池还在开发中,预计2030年后实现商品化。国轩高科2017年,着手研发固态电池及固态电解质。2018年2月,根据与国际一线整车品牌合作的产品要求,公司正在美国和日本分别开发下一代动力电池生产技术工艺与生产设备,相关产品将使用半固态电池技术。对于包括固态电解质在内的上游关键原材料的研发与产业化进度公司方面也将密切关注。2018年3月,宣布半固态电池技术目前已处于实验室向中试转换阶段。2019年,推出半固态电池的试生产线。蜂巢动力2019年2月,长城汽车旗下子公司蜂巢动力宣称开发出四元正极材料,并基于该材料发布了全球首款四元材料电芯,通过NCM体系(镍钴锰)的基础上掺杂Mx,兼顾能量密度与安全,并在此基础上正在秘密研发全新固态锂电池,能量密度将超过300WH/kg。辉能科技2013年,实现了固态锂电池的商业化量产,早期应用于消费电子领域,近年来应用于新能源汽车领域。2014年,与手机厂商HTC合作生产了一款采用了固态电池电源,给手机充电的手机保护皮套。2017年,建成了40MWh的中试线,并实现自动化的卷式生产。2019年,发布MultiAxisBiPolar+(MAB)多轴双极封装技术的车用固态电池包。在相同的装车容量下,电池包体积只比传统电池包减小50%,重量减少30%,在模组层面,重量成组效率高达87%,电池包重量成组效率高达80%。2019年,与蔚来合作,为其定制生产“MAB”固态电池包。与爱驰、天际新能源汽车主机厂签署战略合作协议,并在2020年D轮融资后与一汽集团加强战略合作。产业化规划:2020年完成1GWh固态电池产线的试产,2021年固态锂离子电池(非全固态电池)达到1GWH的产能,2023年全固态电池试产,2024年全固态电池量产。电池能量密度:车载固态电池包能量密度已达190Wh/kg(420Wh/L),第二代固态电池采用更高能量密度的正负极材料,如纳米硅或锂金属负极;高压NMC和NCA的正极材料。2021年,电芯能量密度突破传统液态电池的密度平台,持续提升。电芯体积能量密度方面,2025年达到960Wh/L;系统体积能量密度达到672Wh/L,比传统液态电池包高近乎一倍。长春劲能科技集团2018年1月,与加拿大魁北克水电集团签署中加全固态锂电池技术合作协议,引进“磷酸亚铁全固态锂电池”,比能量密度达250Wh/kg,循环寿命2000次。未来将与加拿大合作推出350Wh/kg三元全固态锂电池。万向集团旗下A123Systems2017年9月,投资美国SolidPower公司。2018年2月,万向参投的SolidPower确认与宝马合作,双方将共同研发新一代电动车固态电池技术。2018年2月,投资美国IonicMaterials公司,该公司研发出的特殊聚合物电解质,可将新型固态电池性能提高到全新水平。2019年6月,与IonicMaterials共同正式对外宣布,全固态电池研发取得里程碑式进展,并称“这种独特的方法使得全固态电池有望在2022年推向市场”。2019年,在英国建立了固态电池研发中心,2022-2024年实现电池量产。2020年,和Karma汽车完成了合作签约仪式,为Karma电动汽车提供动力电池(含固态电池)。卫蓝新能源2016年,公司成立,依托中国科学院物理研究所,专注于下一代固态锂电池的研发与生产。2020年,计划建成年产0.1GWh固态电池生产线。目前,北京卫蓝已经研发并掌握了固态电池技术领域的多项关键性技术,包括金属锂表面处理、原位形成SEI膜技术、固态电解质、锂离子快导体制备技术以及高电压电池集成技术、陶瓷膜优化技术和集流体解决方案。

清陶新能源国内较早开展全固态锂电池技术研发的团队之一,由清华大学南策文院士团队创办,在固态锂电池领域,公司申报的专利已近100项。2018年11月,建成的全国首条固态锂电池产线正式投产,产能规模为0.1GWh,总投资1亿元,已经量产出第一批固态电池产品,目前可日产1万颗电芯,产品主要应用于特种电源、高端数码等领域。2019年7月,年产10GWh固态锂电池项目在江西省宜春市签约。该项目将分两期建设,总投资约55亿元。其中项目一期投资5.5亿元,将建设年产1GWh的固态锂电池项目,计划今年年底投产;项目二期投资49.5亿元,2020年6月30日前开工建设,开工后两年内全部投产,产能为9GWh。目前,清陶能源开发的全固态电池,单体能量密度可达到430Wh/kg,量产阶段可达到300Wh/g以上。赣锋锂业2017年,引进中科院宁波材料所的许晓雄团队,正式切入到固态电池板块。2018年,固态电池的研发取得新突破,同年8月份正式启动2亿Wh固态锂电池中试生产线建设项目。2018年6月,公司第一代固态锂电池单体容量已达到10Ah,能量密度大于240Wh/kg,可实现1000次循环后容量保持率大于90%,同时,电池单体具备5C倍率的充放电能力,目前电池研制品已通过第三方机构安全检测。2019年1月,完成1.5亿美元D轮融资,主要投资方为软银中国资本。2019年8月,发布2019年半年度报告,第一代固态锂电池研制品通过多项第三方安全测试和多家客户送样测试。2019年11月,年产亿瓦时级第一代固态锂电池研发中试生产线已建成试产,不久将正式投产。天齐锂业2017年,年报披露公司香港全资子公司使用自有资金1250万美元投入了对固态电池企SolidEnergySystem的C轮优先股融资,投资后持股比例为11.72%。2018年5月,开始布局固态电池,公司参股公司美国SolidEnergy主要开发和生产具有超高能量密度、超薄锂金属电池,开发电解液和负极材料。中天科技2015年,中科院青岛能源所与中天科技签约开发高性能全固态锂电池。2016年,青岛能源所全固态锂电池通过深海测试,能量密度翻倍。2018年7月,宣布与中科院等机构进行固态电池技术合作,根据双方签署协议,相关指标符合发展预期,目前尚处于实验试制阶段。力神电池2019年,宣布将聚焦固态电池研发。中航锂电目前,固态电池关键技术研究已有重要进展,已制造样品,未来在固态电池领域将加大研发投入。卡耐新能源与中科院、哈佛大学、日本佐贺大学等全球知名研究机构及院校深入合作,加速固态电池等前沿技术的研发,目前在固态电池开发已取得突破性进展。鹏辉能源目前,公司固态电池处于研发阶段,计划在未来2-3年内推出固态电池产品。平煤国能锂电2018年9月,公司启动全固态锂电池生产线项目,总投入50亿元,其中一期5亿元,于2018年9月开始启动一期项目;全部建成将达到10GWh的高安全性、高比能动力锂电池产能。资料来源:各公司网站,光大证券研究所整理国内车企联合电池企业,新兴电动车制造商步伐较快,2025年前电动汽车有望搭载固态电池。造车新势力凭借自身强大的实力、多维度跨界与全方位创新崭露头角,大有领跑之态。天际、蔚来、爱驰都与辉能科技签订了战略合作协议,侧面说明辉能科技固态电池技术成熟度相对较高。

表9:国内车企布局企业布局进展比亚迪2016年,确定固态电池为未来发展方向的基调,尝试小规模使用,将在未来10年,最快5年内推出固态电池。2017年,申请一种全固态锂离子电池正极复合材料及一种全固态锂离子电池的发明专利。2018年1月,推进固态电池项目商用,并将固态电池作为下一步研发重点,积极推进相关产品的产业化研发应用。蔚来汽车2019年8月,蔚来与辉能科技签署战略合作协议,双方将共同打造采用辉能MAB固态电池包的样车,并围绕固态电池的生产应用展开进一步合作。北汽集团2019年,投资清陶能源。2025年前上市的新车有望搭载400Wh/kg的固态电池。长城汽车计划在2025年在量产车上应用能量密度达350~500Wh/kg的固态电池。天际汽车2019年初,展出了国内首台固态电池电动汽车ME7。2021年,预计批量生产固态电池并装车上市。2021年,预计天际固态电池电芯能量密度可达300Wh/kg以上,PACK能量密度达到220Wh/kg,达到初步商业化的技术状态。哪吒汽车2019年,与清陶科技达成全面深度合作,共同推进固态电池的研发与应用,加快在新能源汽车上的商业化落地。资料来源:各公司网站,光大证券研究所整理日韩企业抱团研发,丰田计划2022年实现搭载固态电池的电动汽车量产。由于意识到固态电池潜力巨大,日本很早就开始进行研发,目前全球范围内日本企业的固态电池技术较为领先。韩国技术领先的三大电池企业也选择联合研发固态电池。可以看出,日韩无论是电池企业还是车企,在保有独立研发团队的基础上,在固态电池的研发方面大多采用“抱团取暖”方式。表10:日韩企业布局企业布局进展丰田在固态电池领域拥有大量专利,占据全球固态电池专利数量13%,是全球拥有专利数量最大的企业。深耕固态电池领域多年,计划在2020年推出搭载固态锂离子电池(非全固态电池)的电动汽车,并计划于2022年实现量产。2019年初,丰田与松下宣布合作,将共同设立开发、生产电动汽车(EV)等车载电池的合资公司,该公司致力于开发、量产固态电池。现代2018年,投资初创固态电池材料企业IonicMaterials,预计2025年可实现固态电池量产。日产2017年,宣布自研固态动力电池。2018年,与本田、丰田、松下等日本企业组成“锂电池技术与评估中心”,共同研发固态电池。2018年,雷诺日产三菱联盟投资固态电池初创公司IonicMaterials。三菱2018年,雷诺日产三菱联盟投资固态电池初创公司IonicMaterials。松下2019年初,与丰田合作研发固态电池。2019年8月,联合比利时微电子研究中心开发出体积能量密度425Wh/L的固态电池。日本特殊陶业2017年10月,开发出氧化物系固态电解质材料。2021年,计划在月面实施全球首个全固态电池的技术实证试验。2030年,力争实现EV用全固态电池的实际应用。日本碍子(NGK)最初计划面向电子器械、便携设备进行开发。2025年之前,计划实现EV用全固态电池的商品化。TDK2018年11月开发出数毫米见方大小的“芯片型全固态电池”,可反复充电1000次。目前已启动样品供货,正在完善量产体制。2020年3月宣布开发出一种固态电池,旨在用于耳机等小型可穿戴设备,该电池计划于2020年投入量产。日本电气硝子(NEG)2017年11月,试制电极采用晶化玻璃的全固态钠离子蓄电池。自主推动电池产品化,2025年之前投入实际应用。

三樱工业2018年9月,宣布投资SolidPower。出光兴产2017-2017年,在日本申请全固态电池相关专利数量仅次于丰田,位居第二。以硫化物固态电解质为研究中心。公司原先积累石油精炼领域的处理技术,对于固态电解质原料硫化氢的处理和应用技术具有优势。佳友化学开发用于全固态电池、在高压环境下不易故障的镍锰系正极材料,2025年前后有望应用于固态电池。日本多家企业及研究机构2018年6月,松下、丰田、本田、日产等23家汽车、电池和材料企业,以及京都大学、日本理化学研究所等15家学术机构将在未来5年内联合研发下一代汽车电动车固态锂电池,力争早日应用于新能源汽车产业,计划到2022年全面掌握全固态电池相关技术,到2030年前后将固态电池组每千瓦时的成本降至锂电池的30%。日本LIBTEC项目2020年2月,因研发锂离子电池而获得诺贝尔化学奖的吉野彰,作为“技术研究组合锂离子电池材料评价研究中心”(LIBTEC)的理事长发起项目,力争到2023年4月,完成面向电动汽车(EV)的全固态电池试制品,本次项目的共同参与者有丰田汽车、松下和旭化成等汽车、电池和材料领域具代表性24家日本企业和机构。韩国三大电池企业2018年11月,韩国三大电池企业LG化学、三星SDI和SKI组成联盟,共同开发包括固态电池的下一代电池核心技术。资料来源:各公司网站,光大证券研究所整理欧洲谋求固态电池领域翻盘,欧美各大车企投资固态电池初创企业。2019年初,欧洲最大的应用科学研究机构德国弗劳恩霍夫硅酸盐研究所和瑞士联邦材料测试和研究实验室合作固态电池战略性项目“IE48”。车企通过收购、投资在固态电池领域中美国高校衍生的初创企业如SolidPower、SolidEnergySystems、IonicMaterials、QuantumScape等以获得技术储备。考虑到投资风险过大,博世2018年出售SEEO,取消电池生产并剥离相应资产。表11:欧美企业布局企业布局进展宝马2018年9月和SolidPower在固态电池方面深度合作,有望于2026年实现固态电池突破性进展并随后量产。新一代固态电池产品将在宝马xEV系列车型上应用。大众2018年6月宣布与美国电池初创公司QuantumScape合作并向QuantumScape注资一亿美元用于开发固态电池,同时派遣技术人员参与QuantumScape的研发工作。2018年8月宣布将在欧洲建厂以生产固态电池,并计划在2025年以前实现量产。通用2019年收到美国能源部拨款910万美元,其中200万美元明确用于研究固态电池。2019年宣布关于固态电池的研发将在美国密歇根州通用汽车的沃伦技术中心进行。福特2019年4月联合三星投资了美国固态电池初创公司SolidPower,并宣布与SolidPower正式达成合作,研发下一代电动汽车全固态电池。宾利2020年宾利首席执行官AdrianHallmark在接受外媒采访时表示,宾利的纯电动车型将考虑使用固态电池技术。雷诺2025年旗下电动汽车可能会使用钴含量为零的固态电池。雷诺规划使用的无钴固态电池,由雷诺-日产-三菱联盟投资的电池公司IonicMaterials提供技术支持。Sakti32019年12月,宣称开发出了能量密度达到1000Wh/kg的固态电池,并称未来实现商业化量产之后,成本只有当前锂电池的20%,可以把搭载其电池的电动汽车成本控制在2.5万美元。苹果2012年来,苹果公司就已经积极开始布局全固态电池技术的专利,期待能把这种高能量密度、高安全性、有柔性潜力的新型电池用在iPad、MacBook等设备以及以后将要发展的柔性电子设备上。2013年收购固态电池厂InfinitePowerSolutions。戴森2015年戴森以9000万美元并购固态电池公司Sakit3,开始自主发展固态锂电池技术。2016年戴森宣布投资14亿美元建设固态锂电池工厂。英国Recardo2019年宣布与LlikaTechnologies公司、英国技术创新中心、本田欧洲研发中心以及英国伦敦大学学院合作开展powerDriveLine项目。Bolloré2011年底,在法国巴黎及其郊外提供汽车共享服务“Autolib”,电动汽车搭载固态聚合物电池车。由于工作温度范围的限制、加热器的存在导致能耗增加以及安全性等问题,该产品不具备商业价值。

加拿大Hydro-Québec2020年1月宣布将帮助诺贝尔奖获得者JohnB.Goodenough和MariaHelenaBraga获得其开发的创新型固态玻璃电解质的专利许可并将技术投入使用。在此基础上,梅赛德斯•奔驰公司将帮助其开发固态电池技术。2020年2月戴姆勒与加拿大魁北克水电公司宣布建立合作关系,共同开发固态电池技术。双方合作目的是测试新材料,加速固态电池量产应用。博世2015年收购美国电池公司SEEO,布局聚合物全固态锂电池。2018年出售SEEO,退出电池生产。资料来源:各公司网站,光大证券研究所整理固态电池领域进入“军备竞赛”阶段,各企业期望抢占先机以赢得市场份额。固态电池领域市场参与者众多,车企、电池企业、投资机构、科研机构等在资本、技术、人才三方面进行博弈。随着越来越多的企业加入,固态电池产业化进程不断加速,按照目前的发展情况,2021-2025年固态电池将实现初步应用。(1)中国企业纵向联合,高校及研究机构科技成果初尝产业化。(2)欧美多国政府拨款助力固态电池研发,科研机构及固态电池初创企业是主力,各大车企纷纷投资。(3)日本电池领域底蕴深厚,企业依靠自身优势组建研发团队攻克技术难关,同时车企横向联合共同开发电池技术,科研机构、车企、电池和材料企业等多行业抱团共同参与研究。(4)韩国电池企业选择纵向联合,共同开发固态电池技术。图15:固态电池行业研究全景图谱蔚来GSRventuresSanohIndustrialCoVoltaEnergyTechnology伦敦大学英国技术创新中心合作天际Solvay合作投资投资投资恒大收购投资IlikaTechnologies合作合作合作卡耐新能源哈佛大学辉能科技合作投资三星投资合作合作合作投资SolidPower英国Ricardo日本佐贺大学投资爱驰SEEO合作投资现代软银中国投资投资KholsaVentures技术授权投资福特橡树岭国家实验室合作中科院合作AppliedVentures合作宝马投资本田投资中天科技投资合作投资IonicMaterials技术合作A123Systems合作通用SolidEnergySystem赣锋锂业投资投资合作合作合作人才流动24M投资合作投资投资投资雷诺宁德时代奔驰投资伊藤忠商事合作松下合作上汽投资投资VertexVentures宁波材料所三菱京瓷集团合作合作投资中科院物理所清华大学合作合作日产丰田鹏成新能源QuantumScape淡马锡合作天齐锂业加拿大Hydro-QuébecPolyPlus合作技术合作BOSCNGSYUASA技术合作合作投资技术合作技术转让人才流动投资技术合作人才流动投资合作三星SDI合作京都大学清陶合作大众哪吒汽车长春劲能集团合作合作日本理化学研究所投资投资SKinnovation合作合作三星SKI溧阳先导固态电池材料有限公司卫蓝新能源北汽LG资料来源:各公司网站,光大证券研究所整理

3、技术和成本双制约,全固态电池量产仍需十年3.1、三星率先实现技术突破,全固态电池量产仍有难点三星固态电池最新科研成果发布,全固态电池性能出现重大突破。2020年3月初,三星高等研究院(SAIT)与三星日本研究中心(SRJ)在《自然-能源》(NatureEnergy)杂志上发表《High-energylong-cyclingall-solid-statelithiummetalbatteriesenabledbysilver–carboncompositeanodes》,介绍了其在固态电池领域的最新进展,银碳基全固态电池能够实现900Wh/L高能量密度、1000圈以上长循环寿命及99.8%极高库伦效率(充放电效率),电池一次充电后可驱动汽车行驶800公里。电池结构如下:(1)正极:高镍三元材料LiNi0.9Co0.05Mn0.05O2(NMC)(2)正极涂层:5nm厚的Li2O-ZrO2(LZO)(3)固态电解质:argyrodite型(Li6PS5Cl)硫化物电解质(4)负极:5-10μm的超薄银碳负极(5)集流器:铝箔、不锈钢(SUS)箔集流器(6)无隔膜和液态电解质铝集流器NMC正极SUS集流器银碳电解质NMC银碳纳米复合层固态电解质(Li6PS5Cl)隔膜+电解质NMC正极图16:三星全固态电池结构图17:锂离子电池、锂金属电池结构对比电解质银碳复合层锂金属电解质石墨负极NMC正极NMC正极锂离子电池锂金属电池银碳复合负极锂金属电池资料来源:High-energylong-cyclingall-solid-statelithiummetalbatteriesenabledbysilver–carboncompositeanodes,Yong-GunLee资料来源:High-energylong-cyclingall-solid-statelithiummetalbatteriesenabledbysilver–carboncompositeanodes,Yong-GunLee三星袋式电池制备采用双电芯(bi-cell)结构。两片负极在双面涂布的NMC正极两侧放置,NMC正极、银碳复合层、固态电解质围绕铝集流器对称放置,铝塑膜软包后,电池尺寸6.7x11.2cm2,电芯容量0.6Ah。

图18:三星固态电池负极/电解质正极集流器正极负极/电解质资料来源:High-energylong-cyclingall-solid-statelithiummetalbatteriesenabledbysilver–carboncompositeanodes,Yong-GunLee这项技术解决了困扰全固态电池性能的问题,即锂枝晶与充放电效率。(1)银碳复合材料和SUS能够减少锂离子在负极的不均匀沉积,降低锂枝晶生成的可能性;(2)硫化物电解质锂离子迁移数接近1,是固态电解质中最高的,在电池循环过程中锂离子不易沉积因而抑制锂枝晶的生成;(3)LZO涂层有效降低界面阻抗从而提升电池系统的充放电效率,同时隔绝正极和电解质,避免了副反应,最大限度保证电池的循环次数。图19:电池充放电循环中锂沉积过程电解质电解质充电放电电解质循环电解质锂沉积银碳银锂合金资料来源:High-energylong-cyclingall-solid-statelithiummetalbatteriesenabledbysilver–carboncompositeanodes,Yong-GunLee技术不成熟、生产条件受限,固态电池量产对于三星产业化而言仍有难点。硫化物固态电解质对生产环境要求苛刻,需隔绝水和氧气;银碳层大规模生产所需的贵金属纳米银成本较高。发表论文的SAIT和SRJ均为科研机构而非主攻工艺的三星SDI,文章仅阐明了新电池的原理、结构和性能,初步判断该电池仍处于实验室阶段,短时间内难以量产。

3.1、固态电池的工艺路线尚不成熟,产业化仍需时间各类型固态电池的电芯封装技术大同小异,差别主要体现在电极和电解质的制备工艺。全固态锂电池根据电池形态可以分成薄膜型和大容量型两大类。大容量全固态电池适合规模化生产的技术路线仍在研究中,涂布法最为常见,预计2025年固态电池可规模化生产,2030年全固态电池实现商业化应用。(1)制备氧化物电解质时,涂布后需烧结以提高致密度,但高温烧结消耗大量能源并需补充大量锂盐以补偿锂损失,成本高昂。目前多采用掺杂方法降低烧结温度;(2)硫化物电解质制备不需烧结步骤,适合采用涂布法生产。但电池界面接触差,通过涂布+多次热压、添加缓冲层可适当改善界面性能;(3)聚合物固态电池可采用卷对卷生产方式,技术相对成熟,成本低廉,法国Bolloré公司已在2011年实现小规模量产;(4)锂箔(锂负极)要求厚度在50μm以下,压延次数越多,厚度越小,难度越大,成本越高;(5)固态电池电芯装配无需注液步骤,简化了生产过程。图20:锂离子电池与固态电池工艺路线对比锂离子电池硫化物基固态电池(石墨负极)硫化物基固态电池(锂负极)浆料混合浆料混合化成陈化质量检测浆料混合浆料混合湿式涂布压延挤出压延层压湿式涂布压延极片分切极片分切切割叠片挤压集电器焊接入壳封装化成陈化质量检测干燥间惰性气体氛围正极负极正极电解质负极正极电解质负极湿式涂布压延极片分切湿式涂布压延极片分切真空干燥切割叠片集电器焊接入壳封装干燥间注液极耳焊接浆料混合浆料混合湿式涂布压延浆料混合湿式涂布压延湿式涂布压延极片分切极片分切切割叠片挤压集电器焊接入壳封装化成陈化质量检测惰性气体氛围资料来源:All-solid-statelithium-ionandlithiummetalbatteries–pavingthewaytolarge-scaleproduction,JoschaSchnell

薄膜型全固态电池制备成本高、工艺难度大,但性能较好,已在微型电子、消费电子领域实现较初级、小范围应用。薄膜化的电池片倍率性能和循环性能优异,但薄膜结构使其容量上限较低(达不到mAh级别),只能用于微型电子、消费电子领域。薄膜型固态电池多采用真空镀膜法生产,工艺要求苛刻、生产成本高昂,难以大规模制备,而微型电子、消费电子对价格要求不敏感,CymbetCorporation、InfinitePowerSolution、ULVAC等国外企业已率先实现了薄膜型全固态锂电池在无线传感器、射频识别标签等低容量需求电子设备上的应用。图21:全固态薄膜电池结构示意图1-正极集流体;2-正极薄膜;3-无机固态电解质薄膜;4-负极薄膜;5-负极集流体;6-密封层资料来源:《全固态薄膜锂电池研究进展》,吴勇民固态电池的生产可组合传统锂离子电池产业链。与传统锂离子电池相比,固态电池电芯制备不存在革命性创新,只是电极和电解质制造环境要求更高,需要在惰性气体保护下或在干燥间内进行,这与制造超级电容器、锂离子电容器等空气敏感储能器件的生产环境相似。固态电池产业化的实现取决于电池技术和工艺的突破。一旦电池体系、电极与电解质相匹配的工艺确定,可以较快实现产业化。3.1、固态电池的成本拆分以及未来的降本路径固态电池要想与传统液态锂离子电池一较高下,电池降本至关重要。近两年内固态电池生产线迎来一轮不小的投产潮,清陶、卫蓝新能源、辉能科技等企业将建固态电池生产线,虽然目前各企业均未公布固态电池成本,但此前已有预测固态电池成本远高于锂离子电池,未来固态电池若想实现产业化,降本则成必然。为定量研究固态电池成本,参考JoschaSchnell的文献,依据研究成果、专家访谈和供应商报价,结合电池性能和成本,设定具体的参数,建立自下而上的计算模型。测算只考虑电芯组装的成本,不涉及电池包pack环节。电芯成本包括材料成本和加工成本(人工、折旧、利息、能源、维护和工厂面积成本等)。

图22:电池成本测算思路人员能源厂房设备成本结构电芯废弃物资金生产通用参数电芯参数材料参数资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell依据锂电池技术发展路线进行四类电池对比。两种液态锂离子电池:LIB(石墨负极)、LIB(硅碳负极)。两种固态电池:基于石墨负极的硫化物ASSB(简称SLIB)、基于锂负极的硫化物ASSB(简称SLMB)。图23:四种电池结构示意图液态锂离子电池固态电池LIB(石墨负极)LIB(硅碳负极)SLIB(石墨负极)SLMB(锂负极)集流器集流器集流器集流器集流器集流器集流器集流器负极隔膜正极资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell

电池设计(1)材料层面常见的电池体系包括NCA、NCM(811/622/523/333)、LFP等,四类电池均采用NCM811体系。正极材料的参数和假设:1)正极比容量5.64mAhcm2;2)活性材料/粘结剂/导电剂质量比例94:3:3,剩余30%为液态或固态电解质,液态锂离子电池LIB的孔隙率30%。表12:正极材料基础参数及假设项目液态锂离子电池固态电池LIB(石墨负极)LIB(硅碳负极)SLIB(石墨负极)SLMB(锂负极)wt%wt%wt%wt%正极厚度100μm100μm100μm100μm活性材料NCM81193.75NCM81193.75NCM81178.99NCM81178.09粘结剂PVDF2.93PVDF2.93NBR1.4NBR1.4导电剂炭黑3.32炭黑3.32炭黑2.8炭黑2.8正极电解质----Li2S–P2S5(LPS)16.81Li2S–P2S5(LPS)16.81孔隙率30vol%-30vol%-----资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell负极材料的参数和假设:1)负极容量和正极容量比值N/P为1.1,对于液态锂离子电池LIB和固态电池SLIB来说从正极脱嵌的锂可以完全储存于负极,由于循环中不可逆损失,对于固态电池SLMB来说储锂容量有50%剩余;2)液态锂离子电池LIB石墨负极/粘结剂质量比例19:1,孔隙率30%;液态锂离子电池LIB硅碳负极/粘结剂容积比例19:1,孔隙率50%。表13:负极材料基础参数及假设项目液态锂离子电池固态电池LIB(石墨负极)LIB(硅碳负极)SLIB(石墨负极)SLMB(锂负极)wt%wt%wt%wt%负极厚度133μm61μm133μm41μm(充电)粘结剂SBR5.17SBR5.15NBR3.36--负极电解质----Li2S–P2S5(LPS)28.83--1孔隙率30vol%-50vol%-----资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell,注:在电池组装过程中,过量的锂(50%)嵌入电池,相当于14μm的锂箔厚度;充电期间,锂阳极将膨胀27μm

隔膜/集电器/电解质的参数和假设:1)负极为15μm铝集电器,负极为10μm铜集电器,隔膜厚度20μm;2)LIB采用LiPF6+EC+DMC液态电解质,SLIB和SLMB采用LPS固态电解质。表14:隔膜基础参数及假设项目液态锂离子电池固态电池LIB(石墨负极)LIB(硅碳负极)SLIB(石墨负极)SLMB(锂负极)wt%wt%wt%wt%隔膜厚度20μm20μm20μm20μm隔膜PO100PO100Li2S–P2S5(LPS)97.44Li2S–P2S5(LPS)97.44粘结剂----NBR2.56NBR2.56正极电解质----Li2S–P2S5(LPS)28.83--孔隙率40vol%-40vol%-----资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell(1)电芯设计电池外型为方形铝壳电池,电芯采用平行堆叠方式。电芯能量密度和比能量按照插电式混合动力汽车(PHEV)计算,容积利用率85%。表15:电芯结构参数设定参数数值单位电芯厚度91mm电芯宽度26.5mm电芯长度148mm电芯体积3573cm壁厚0.8mm层厚1.2mm可用长宽比例100%平行堆叠可用长度比例85%双极堆叠可用长度比例100%隔膜和壳间安全距离0.5mm负极和隔膜间安全距离1mm正极和负极间安全距离1mm外壳质量120g资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell

物料成本成分物料密度/质量单位价格单位正极活性材料NCM8114.7g/cm³24$/kg粘结剂PVDF1.76g/cm³20.7$/kgNBR1g/cm³4$/kgLBO2.16g/cm³50$/kg导电剂炭黑2g/cm³5.83$/kg负极活性材料石墨2.24g/cm³19$/kg硅碳2.25g/cm³25$/kg锂0.534g/cm³130$/kg粘结剂NaCMC1.59g/cm³1.73$/kgSBR1.1g/cm³2$/kg电解质液态LiPF6ECDMC1.3g/cm³8.56$/kg固态LLZ(Li7La3Zr2O12)5.1g/cm³50$/kgLATP(Li1.3Al0.3Ti1.7(PO4)3)2.9g/cm³50$/kgLPS2g/cm³50$/kgPEO/LiTFSI1.21g/cm³50$/kg隔膜PO0.57g/cm³1.71$/m²集流器铝2.7g/cm³0.69$/m²铜8.92g/cm³1.54$/m²Bipolar2.71g/cm³1.12$/m²外壳PHEV铝壳120g2.29$/片电芯主要由正极材料、负极材料、隔膜、电解质、集电器、壳体等组成。表16:电芯材料参数及价格设定资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell生产成本(1)工厂设计为研究生产成本,假设工厂年产能6GWh,由于各类电池能量不同,电芯年产量也有所差异,液态锂离子电池LIB(石墨负极)、液态锂离子电池LIB(硅碳负极)、固态电池SLIB和固态电池SLMB分别为3170万只、2490万只、3170万只、1970万只。(2)厂房、能源及人员各组件化学性质存在差异,应特别注意处理不同组件的环境条件,下表总结了干燥室和惰性气体外壳(手套箱)的建模参数。考虑到内部物流和中间存储的额外空间等,干燥室面积假定为机器基础面积的4.4倍,手套箱的体积按照机器的基础面积乘以平均机柜高度1.50m计算。

表17:通用参数及价格设定参数价格单位薪资技术人员67224.4$/年非技术人员53782.05$/年管理人员87059.6$/年能源能源0.21$/kWh厂房公共厂房面积/可用面积75%可用面积/生产车间55%生产车间/机器区域55%物流及仓储储藏区域2002m能源消耗60kW车辆1288000$仓库1150000$资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell表18:干燥间、手套箱参数及价格设定参数价格单位干燥间投资5721.252$/m折旧年限15年平均用电量6.82kWh/dm工业能源0.21$/kWh手套箱惰性氛围保护罩9639.813$/m气体纯化3050.123$/m真空阀48501.25$折旧年限8年平均气体损失0.05vol%/h氩气2.33m氮气0.14$/kg资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell(1)生产工序对于带有液态电解质的LIB,可以在正常环境中进行石墨和硅碳负极的生产,而NMC811阴极对湿度敏感,正极生产和电池组装需要在干燥室内进行。锂负极的制造需要干燥的气氛以避免锂降解或自燃。由于涉及形成有毒的H2S的风险,涉及硫化物电解质的所有工艺步骤都将需要使用惰性气体外壳(手套箱)。

表19:两种液态锂离子电池:LIB(石墨负极)、LIB(硅碳负极)的生产线加工参数工序投资人员数量能源/kW2占地面积/m废品率/%真空阀/个设备价值/$额外投资/$技术人员/名非技术人员/名正极匀浆22206507360000.25-1911.41-涂布7616220-4-859196--压延1380000-0.5-1024--分切632500-0.5-716--负极匀浆22206507360000.25-1411.41-涂布11308272/5577408-4-1011/357331/113--压延1380000-0.5-1024--分切632500-0.5-716--干燥460000--0.25565.8--电芯装配切割423200---17.20.2-叠片661825-1-810.70.2-焊接1092500--0.25120.1-入壳2645000--0.256.80.05-封装747500--0.252.30.1-注液2875000--0.34206-极耳焊接517500--0.2540.05-化成785624/1002272575000--3.1/3.930.5-陈化17250575000---3--质检2875000--3-205-资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell,注:紫色字体为LIB(硅碳负极)区别于LIB(石墨负极)的数值,其余均相同。表20:两种固态电池:SLIB(石墨负极)、SLMB(锂负极)的生产线加工参数工序投资人员数量能源/kW2占地面积/m废品率/%真空阀/个设备价值/$额外投资/$技术人员/名非技术人员/名正极匀浆22206507360000.25-1911.41-涂布8521515-4-1009231.5-2压延1380000-0.5-1024-2隔膜匀浆22206507360000.25-1911.41-涂布3389510-4-15630.6-2压延1380000-0.5-1024-2分切632500-0.5-716-2负极匀浆/挤出2220650/950000736000/00.25-19/1011.4/101/0-涂布/压延7235516/1380000-4/0.5-795/10181.1/24-2/0压延/层压1380000/460000-0.5-1024/3.9-2/0分切632500-0.5-716-2/0电芯切割423200---17.20.22

装配叠片330912.5-1-810.70.21挤压1150000-0.5-60360.22焊接1092500--0.25120.11入壳2645000--0.256.80.051封装747500--0.252.30.11化成785624/1262416575000--11.5/18.430.5-陈化17250575000---3--质检2875000--35205-资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell,注:紫色字体为SLIB区别于SLMB的数值/步骤,其余均相同。成本汇总项目液态锂离子电池固态电池LIB(石墨负极)LIB(硅碳负极)SLIB(石墨负极)SLMB(锂负极)质量能量密度(Wh/kg)241291231383体积能量密度(Wh/L)530676530851电池材料成本($/kWh)93.283.2137.986.5电池生产成本($/kWh)25.52420.915.5电池总成本($/kWh)118.7107.2158.8102将物料成本和生产成本汇总即为电池生产的总成本。表21:电池能量密度、生产成本对比资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell(1)简单将液态电解质替换为固态电解质并不能大幅提升电池能量密度,只有匹配高能电极材料才能实现能量密度的跨越。(2)固态电池SLIB(石墨负极)总成本最高,达158.8$/kWh。这是由于固态电池材料成本高昂,比LIB(石墨负极液态锂离子电池)高约34%,同时加工工艺复杂共同造成的。(3)固态电池SLMB(锂负极)理论总成本最低,仅需102$/kWh。虽然正极材料成本较高,但锂负极材料成本低廉,同时简化的电芯装配过程降低了加工成本,因此电池总成本低于液态锂离子电池,但依然存在技术问题。(4)我们认为,虽然固态电池SLMB(锂负极)理论总成本最低,但仍存在技术难题,阻碍产业化进程。首先,采用锂负极的固态电池如何保持界面的良好接触、循环过程中保持稳定的问题还未解决。其次,商业化使用的锂负极厚度应在50μm以下,需多次压延才能达到这一要求,但锂化学性质活泼,压延次数越多对技术的要求也越高,要想稳定供应符合要求的锂箔并不容易。

厂房面积维护能源利息折旧人员材料图24:年产能6GWh时电芯生产总成本图25:生产设备所需投资厂房惰性气体外壳干燥间成型仪器、设备LIB(石墨负极)LIB(硅碳负极)SLIB(石墨负极)SLMB(锂负极)资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell,单位:$/kWhLIB(石墨负极)LIB(硅碳负极)SLIB(石墨负极)SLMB(锂负极)资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell,单位:$/kWh拆分电池组件和生产阶段,固态电池总成本受材料成本影响最大。(1)固态电池SLIB的正、负极浆料混有部分电解质,材料成本是四种电池中最高的。固态电池SLIB的正极生产要求惰性氛围,加工成本(4.6$/kWh)略高于LIB(4.1-4.3$/kWh);(2)固态电池SLMB正极浆料混有部分电解质,材料成本仅次于SLIB;锂负极材料成本低于硅碳负极;电芯产量低,设备需求少,加工成本不高(3.8$/kWh);(3)液态锂离子电池LIB电池的隔膜制造成本在9.6-10.3$/kWh,固态电池SLIB和SLMB隔膜成本略高于LIB,分别在14.1$/kWh和13.6$/kWh;(4)固态电池不需电解质填充步骤,液态锂离子电池SLIB和固态电池SLMB电芯组装成本明显低于LIB。图26:不同电池的电芯加工步骤的材料、加工成本对比加工/材料成本LIB(石墨负极)LIB(硅碳负极)SLIB(石墨负极)SLMB(锂负极)正极生产负极生产隔膜生产电芯装配电芯成型测试资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell,单位:$/kWh,注:DR干燥间GB手套箱

降本路径根据建立的成本模型,固态电池成本下降主要依赖:(1)更低的物料价格;(2)稳定完善的供应体系(高质量锂箔供应);(3)工艺改进(bipolarstack工艺)。目前市场还没有固态电解质产品,如果技术问题得到解决,硫化物固态电解质降本至约50$/kg后价格将优于锂离子电池。采用双极堆叠法封装电池,当生产成本从100$/kg降至10$/kg,硫化物固态电池SLMB制造成本从132$/kg到86$/kg,降低35%,与LIB相比价格具有竞争力。即使材料成本降低,氧化物固态电池仍不具价格竞争力,但氧化物固态电池在保证高能量密度的同时安全性优于硫化物固态电池,可以牺牲一部分成本。氧化物固态电池SLMB制造成本从267$/kg到123$/kg,成本降幅超过50%,但即使材料成本降低10倍,氧化物固态电池SLMB成本仍不及液态锂离子电池LIB,其优势在于保证高能量密度的同时,安全性优于硫化物固态电池SLMB。图27:电池制造成本随电解质价格变动曲线LPS(硫化物固态电解质)LLZ(氧化物固态电解质)LIB硅碳负极(液态电解质)资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell,纵轴:电池制造成本($/kWh),横轴:电解质价格($/kg)锂箔(锂负极)要求厚度在50μm以下,压延次数越多,厚度越小,生产难度越大,成本越高,提高加工水平、保证高质量锂箔稳定供应是降本良方。锂价格波动较大,原料铸锭价格在50-130$/kg,添加加工助剂和多步辊压可以得到厚度小于20μm的锂箔,预估成本250-1000$/kg。假定材料成本130$/kg,挤压成本11.1$/kg,每压延一次成本增加16.9$/kg,相当于总成本仅增加0.5%,但直接购买锂箔将使成本增加3.3-30%。

图28:年产能6GWh时锂箔成本随压延次数变化压延挤出材料成本资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell,单位:$/kg电芯stack工艺改进,双极堆叠法生产的硫化物固态电池,成本比平行堆叠法高4.1%,而体积能量密度提升了17.6%,双极堆叠法性价比更高。双极堆叠法能节省电池空间,同一电池内填放电芯数更多,基本的固态电池SLMB电池包含141个串联的电芯,平均放电电压536V,双极堆叠法制造电池的成本比平行堆叠法高4.1%,而体积能量密度提升了17.6%。双极堆叠法生产氧化物固态电池价格高昂,降低电解质成本、改进烧结工艺是解决之道。氧化物固态电池成本高昂是由于各成分体积分数一定的情况下,氧化物电解质密度大,正极和隔膜中质量占比大,材料成本高,同时氧化物电解质需高温烧结,加工成本较高,导致总成本明显高于硫化物固态电池。表22:电池能量密度、生产成本对比项目硫化物固态电池SLMB氧化物固态电池SLMB平行堆叠方式双极堆叠方式双极堆叠方式质量能量密度(Wh/kg)383413314体积能量密度(Wh/L)85110011001材料成本($/kWh)86.585.3152.2加工成本($/kWh)15.52134.5总成本($/kWh)102106.3137.9资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell

平行堆叠(parallelstack):常见于液态锂离子电池。电池总容量的增加依靠所有正极和负极集电器箔片的堆叠。具体结构为每个负极集电器(通常为铜箔)三明治式夹在两片负极中间,正极集电器(通常为铝箔)三明治式夹在两片正极(双面涂层)中间。双极堆叠(bipolarstack):常见于固态电池。一个电芯的正极和相邻电芯的负极共享相同的双极集电器,电池堆内部串联连接,层数越多电压越高,电流从最外层流入,集电器和接线片焊接所需空间缩小,电池空间利用率更高。厂房面积维护能源利息折旧人员材料图29:两种stack方式的电池结构对比图30:不同stack方式的锂金属电池制造成本对比平行堆叠(parallelstack)结构双极堆叠(bipolarstack)结构正极集流器正极集流器集流器极耳负极集流器空间利用率更高负极集流器浪费电池内部空间资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell硫化物基SLMB硫化物基SLMB氧化物基SLMB(叠片堆叠)(双极堆叠)(双极堆叠)资料来源:Solidversusliquid—abottom-upcalculationmodeltoanalyzethemanufacturingcostoffuturehigh-energybatteries,JoschaSchnell,单位:$/kg

国投瑞银4、投资建议我们认为,向全固态锂电池过渡是锂电技术进步的重要趋势;目前,全球都在加快固态电池的研发,虽然距离产业化尚需时间,但如电解质或负极材料选择与改性、电池工艺革新都应是一步一步探索的过程;我们建议持续关注企业与科研单位的创新技术成果的发布、并持续关注龙头公司的锂电产品的研发进展。5、风险分析(1)政策变化影响行业发展的风险:新能源汽车行业的发展仍属于早期阶段,政策会对行业产生较大影响,若监管部门发布相关政策,可能会冲击行业发展。(2)技术路线变更的风险:技术进步是新能源汽车行业发展的驱动力之一,新产品的产业化可能会对上一代产品产生冲击,进而替代原有的技术路线。(3)市场竞争加剧的风险:新能源汽车行业拥有很大发展空间,有大量企业参与竞争,行业产能可能在短期内超过需求,从而出现产能过剩的风险。(4)原材料价格大幅波动的风险:钴、锂是动力电池的重要原材料,如果价格大幅波动,会影响电池材料的价格,进而导致动力电池成本发生预期之外的变动。'

您可能关注的文档

- 新能源行业产业链2月月报-20200215-海通证券.pdf

- 电力设备与新能源行业光伏景气研判07:中报业绩催化,向上趋势有望开启-20190701-长江证券.pdf

- 新能源行业:《新能源产业链1月月报》-20200116-海通证券.pdf

- 电力设备新能源行业新能源车零部件专题:重塑的力量-20200121-中泰证券.pdf

- 电力设备新能源行业燃料电池专题研究:FCV爆发在即,能源转型持续推进-20200116-中泰证券.pdf

- 电力设备新能源行业工控行业2020年度策略报告:工控触底回升,低压电器迎高景气-20200109-中泰证券.pdf

- 2020年新能源行业投资策略:小步快走,谨慎前行-20191230-申万宏源.pdf

- 电气设备与新能源行业:海外动力电池巨头LGG出货量预测,中国供应商大有可为-20200106-方正证券.pdf

- 电力设备新能源行业2020年新能源发电投资策略:光伏需求高增,风电景气持续-20200104-中泰证券.pdf

- 新能源行业:产业链4月月报-20200426-海通证券.pdf

- 电力设备与新能源行业:海外寻踪之美国,联邦电动化“开倒车”,加州及特斯拉成“急先锋”-20200425-长江证券.pdf

- 新能源行业数据周报(2012年31期).ppt

- 汽车和汽车零部件、电力设备新能源行业2020年6月汽车销量跟踪报告:销量数据持续回暖,板块估值修复加速.docx

- 汽车与新能源行业7月投资策略:行业复苏在即,享受行业机遇.docx

- 新能源行业新能源汽车之动力电池(2020):市场拐点将至,抓住二线企业崛起机会.docx

- 电气设备新能源行业2020年中期投资策略:兼顾估值,关注成长期及成熟期行业中份额提升机会.docx

- 电气设备与新能源行业点评:政策驱动+季末冲量,欧洲单月创新高,大超预期.docx

- 电气设备与新能源行业点评:海外动力电池20Q2详细点评,LG盈利逆势大增,下半年旺季来临.docx